2026 Autor: Howard Calhoun | [email protected]. Zadnja izmjena: 2025-01-24 13:13:02

Proizvodnja plinskih blokova je trenutno prilično isplativa. Materijal pripada grupi celularnih betona. To znači da je najveći dio ispunjen mjehurićima plina, što značajno smanjuje njihovu fizičku težinu. Istovremeno, imaju dobre karakteristike toplotne izolacije i parametre čvrstoće. Zahvaljujući navedenim karakteristikama, plinski blokovi su za kratko vrijeme postali prilično popularni.

Opće informacije o plinskim blokovima

Ako govorimo o tome šta je gazirani beton ili plinski blok, onda je ovo kamen umjetnog porijekla, koji se odlikuje prisustvom velikog broja mikroskopskih pora. Ovaj materijal se također često naziva autoklaviranim celularnim betonom, što daje ideju o tehnologiji proizvodnje plinskih blokova.

Vrijedi napomenuti da građevinski materijal također ima visoku stopu uštede energije. To se objašnjava prisustvom iste porozne strukture. Još jedna dobra prednost je mala težina svakog bloka.

Proizvodnja plinskih blokova je postala popularna i zbog njihmoguće je izgraditi ne samo pregrade za konstrukcije, već i nosive zidove. Takav celularni beton neće biti moguće koristiti u industrijskoj izgradnji ili u izgradnji visokih zgrada. Glavna oblast upotrebe je privatna gradnja. U ovom slučaju može se izdvojiti još jedna prednost, a to je da blokovi ne vrše jak pritisak na temelj, jer su prilično teški. Ovo pomaže da se uštede značajna sredstva na uređenju fondacije.

porobetonski materijali

Sve gore navedene prednosti su zbog materijala koji služe kao sirovine za proizvodnju plinskih blokova. Zapravo, sve tri komponente su neophodne za proizvodnju materijala - to su cement, kvarcni pijesak i sredstvo za puhanje, čiju ulogu igra aluminijski prah. Iako se može reći da neki proizvođači i dalje dodaju dodatne elemente kompoziciji, na primjer, kreč ili pepeo.

Proizvodnja gaziranog betona

Proizvodnja plinskih blokova se vrši od grupe suhih materijala, koji se međusobno miješaju uz dodatak vode. Kao potonje, možete koristiti bilo koju vodu tehničke vrste, koja će biti prikladna prema zahtjevima GOST 23732-79. Prilikom dodavanja tečnosti važno je pratiti njenu temperaturu. Ako je dovoljno vruć (45 stepeni Celzijusa), to će ubrzati stvrdnjavanje bloka, povećavajući njegov maksimalni faktor sigurnosti. Kada je riječ o industrijskoj proizvodnji,Ovo će također pomoći u povećanju produktivnosti. Zbog ovih razloga, skoro sve kompanije koje imaju fabrike gasnih blokova zagrevaju vodu pre nego što je dodaju u suhe sastojke. Još jedan plus korištenja zagrijane tekućine je da možete uštedjeti količinu cementa, jer topla voda jače stimuliše aktivnost suhih sirovina.

Odabir pijeska za proizvodnju

Mini proizvodnja plinskih blokova ili industrijska zahtijeva pažljiv odabir takvog sastojka kao što je pijesak. Ako to pitanje razmotrimo sa teorijske tačke gledišta, tada se mogu koristiti i kamenolom i riječni pijesak. Postoji jedan najvažniji zahtjev, a to je da ova sirovina mora imati minimum nečistoća mulja i gline. Veličina zrna pijeska također igra značajnu ulogu - ne više od 2 mm.

Ovdje vrijedi istaknuti proizvodnju autoklavnog plinskog bloka, jer se u njegovoj proizvodnji pijesak može zamijeniti sastojcima poput šljake ili pepela. Na primjer, ako koristite pepeo iz termoelektrana, tada će se smanjiti gustina gotovog proizvoda, što će smanjiti troškove proizvodnje.

Cement i sredstvo za puhanje

Da bi se dobio kvalitetan proizvod u proizvodnji plinskih blokova, pjenastih blokova i drugih celuloznih betona, potrebno je koristiti cementne marke poput M400 ili M500. Najbolja opcija bila bi odabir sirovine koja je u potpunosti u skladu s GOST 10178-85 po svojim karakteristikama. U vezigasifikator, tada se obično bira aluminijumski prah ili marke PAP-1 ili marke PAP-2. U rijetkim slučajevima, kao sredstvo za puhanje ne bira se prah, već posebna pasta. Vrijedi napomenuti da se može koristiti i suspenzija, jer nije uvijek zgodno mijesiti praškasti materijal.

Suština djelovanja pudera je sljedeća. Aluminij će reagirati sa cementnim ili krečnim m alterom, koji ima svojstva lužine. Tokom ovog procesa nastaju elementi kao što su kalcijeve soli (aluminati) i gasoviti vodonik. Ove dvije supstance će formirati pore, čineći strukturu usklađenom.

Da biste kreirali kvalitetan proizvod, veoma je važno odabrati prave proporcije svake komponente. Do danas postoje opšte preporuke o tehnologiji proizvodnje blokova od gaziranog betona: od 50 do 70% cementa ukupne mase, od 0,04 do 0,09% aluminijske mješavine, a također od 20 do 40% sirovog pijeska materijala. Dodatno će biti potrebna tehnička voda od 0,25 do 0,8% i kreč od 1 do 5%. Drugim riječima, na primjer, da biste dobili 1 kubni metar proizvoda, morate imati: 90 kg cementa, vode do 300 litara, 375 kg pijeska i 35 kg vapna. Količina aluminijumskog praha je samo 0,5 kg.

Iako je važno shvatiti da su ovo samo opšte preporuke za kompoziciju. Broj komponenti se može podesiti već u proizvodnji, ovisno o željenom krajnjem rezultatu.

Šta vam je potrebno za proizvodnju?

Što se tiče tehnologije proizvodnje, onadovoljno jednostavno. Međutim, unatoč tome, kućne metode ili oprema ovdje neće raditi. U tom slučaju, morat ćete kupiti posebnu mašinu za proizvodnju plinskih blokova, ako trebate napraviti ćelijski beton za svoje potrebe.

Međutim, treba da shvatite da neće biti moguće kupiti samo jednu mašinu. Oprema je uključena u proizvodnu liniju blokova od gaziranog betona u kompleksu. Ovo je neka vrsta mini fabrike. Prilikom kupovine takve opreme od proizvođača, možete dobiti usluge stručnjaka koji će vam pomoći da shvatite i postavite tehnološki proces, reći će vam kako odabrati prave komponente i njihovu količinu.

Razne opreme

Izrada armatura je trenutno podijeljena u nekoliko tipova. Glavni kriterij za odabir jednog od njih je potrebna dnevna produktivnost. Također je vrlo važno razumjeti koliko će ljudi služiti takvu liniju.

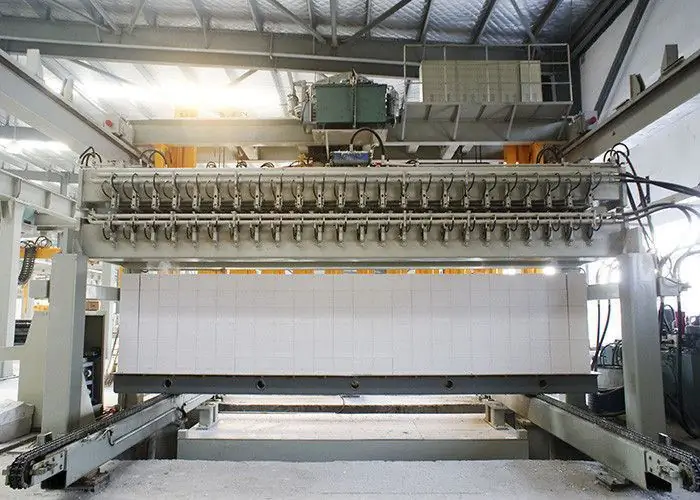

Prva vrsta opreme je stacionarna. Dnevna produktivnost takve linije je 60 kubnih metara. Za njegovo postavljanje najčešće se koristi skladište ili proizvodni objekat ukupne površine koje iznosi najmanje 500 m22. Glavna karakteristika je da se kalupi pomiču u stacionarni mikser, gde će se puniti m alterom. Nakon toga se provode sve ostale tehnološke faze proizvodnje. Za uspješno upravljanje linijom potreban je samo jedan dodatni radnik.

Transportna oprema

Transportne linije su opremljene tamo gde je potrebno značajno povećati produktivnost. Ovaj parametar takvog kompleksa je 75-150 kubnih metara dnevno. U ovom slučaju, tempo proizvodnje je brži, samo se trajanje skrućivanja blokova ne mijenja, jer to ne ovisi o liniji. Međutim, uz to je potrebno mnogo više prostora nego za stacionarnu opremu. Pored toga, minimalno 8 ljudi je uključeno u uslugu, uprkos činjenici da se većina procedura odvija automatski.

Mali kompleksi

Što se tiče mini linija za proizvodnju, ovo su najneefikasnije fabrike, samo 15 kubnih metara dnevno. Oni se razlikuju od stacionarnih kompleksa po tome što ovdje ne napreduje oblik, već mikser. Ovo uvelike smanjuje potrebnu količinu prostora na 140-160 m2. Najčešće se kupuju kao startna opcija za proizvodnu liniju gasnih blokova.

Postoji još jedan poseban tip, koji se zove mobilne instalacije. Koriste se samo u privatnoj gradnji. Vrijedi napomenuti da se, prema proračunima stručnjaka, takve instalacije prilično brzo isplate. Osim toga, oni pomažu u uštedi troškova izgradnje za oko 30%. Posebnost mobilnih jedinica je u tome što dolaze sa kompresorom, a mogu raditi i kada su spojene na običnu kućnu električnu mrežu.

Proizvodni koraci

Ovdje je važno napomenuti da se porobeton može autoklavirati i ne-autoklavirati. Razlika je u tomedruga opcija je jeftinija, ali su i njegove karakteristike čvrstoće manje. Međutim, zbog činjenice da su troškovi proizvodnje mnogo niži, široko je popularan. Iz tog razloga, vrijedi razmotriti faze materijalne proizvodnje.

- Prva faza je, naravno, odabir svih potrebnih komponenti u njihovoj tačnoj dozi. Nakon toga moraju se dobro promiješati kako bi se dobila otopina. Ako imate opremu, ova procedura ne traje više od 10 minuta.

- Druga faza je da se prethodno pripremljeni rastvor mora staviti u posebne forme. Za to se koristi odgovarajuća oprema. Vrijedi znati da kalup trebate napuniti samo do pola, jer će se smjesa vremenom povećavati zbog stvaranja mjehurića plina. Što se tiče vremena, proces traje 4 sata, tokom kojih smjesa obično u potpunosti ispuni kalup. Takođe se dešava da nema dovoljno prostora. U ovom slučaju, višak se mora ukloniti 2 sata nakon punjenja.

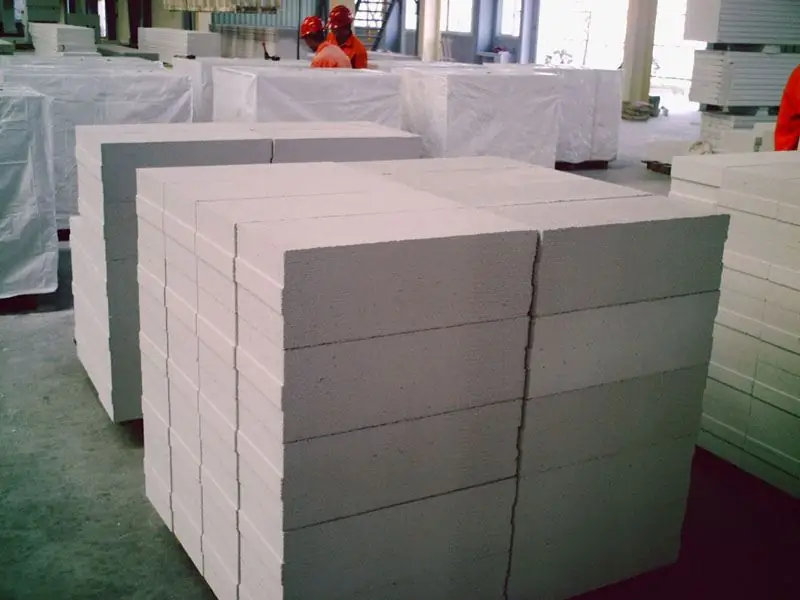

- Posljednja faza je ekspozicija gotovog bloka. Ovaj postupak traje otprilike 16 sati. Nakon toga možete se baviti vađenjem materijala iz kalupa i njegovim istovarom na palete. Zatim ih morate ostaviti na paletama kako bi stekli takozvanu čvrstoću kaljenja. Vremenski, ova faza traje od 2 do 3 dana. Nakon ovog perioda blokovi se mogu slati u skladište, ali se mogu prodati tek 28. dana, jer će tek tada snaga dostići željeni nivo.

Proizvodnja na prodaju

Na kraju vrijedi dodati da je proizvodnjablokovi od gaziranog betona je visoko profitabilan posao. To se jasno vidi nakon poređenja cijene i cijene. Trošak 1 kubnog metra gotovih proizvoda obično doseže 1800 rubalja. Što se tiče maloprodajne cijene za 1 kubni metar, ona može doseći 2500 rubalja. Kao što vidite, neto profit od samo jednog kubnog metra dostiže 700 rubalja.

Preporučuje se:

Proizvodnja blokova od šljunka: poslovni plan sa proračunima

Pre nego što počnete da pišete biznis plan za proizvodnju blokova od šljunka, potrebno je da procenite potencijal ove niše. Do danas je najčešća niskogradnja stambenih zgrada i vikendica ekonomske klase. To je zbog činjenice da zbog ekonomske krize nema velikih privatnih i javnih narudžbi

Mašine za izradu blokova od šljunka. Oprema za proizvodnju blokova od šljunka

Članak je posvećen proizvodnji blokova od šljunka. Razmatra se tehnologija proizvodnje i oprema koja se koristi

Proizvodnja za obradu drveta: karakteristike i tehnološki proces

Moderna proizvodnja drveta uključuje korištenje visokotehnološke opreme za proizvodnju visokokvalitetnog drveta

Inline proizvodnja je Koncept, definicija, metode organizacije i tehnološki proces

Proizvodni proces je složena tehnološka radnja koja se može organizirati na različite načine i sredstva. Rad preduzeća u uslovima in-line proizvodnje proizvoda danas se smatra najefikasnijim, ali istovremeno i zahtjevnim u pogledu troškova rada, organizacije i materijala. U opštem smislu, in-line proizvodnja je format proizvodne aktivnosti u kojem do izražaja dolaze principi ritma i ponovljivosti operacija

Od čega se prave kovanice: materijali i legure, tehnološki proces

Svi se bavimo metalnim novcem svaki dan. Svako će kod kuće na polici naći novčiće u novčaniku, džepu, kasici prasici. Ljudi plaćaju željeznim novcem u prodavnicama, na aparatima za kafu i na mnogim drugim mjestima. Ali malo ljudi razmišlja o tome koliko je dugi istorijski put novčić prevalio da bi se danas pojavio pred nama u onom obliku u kojem smo ga navikli gledati. Ovaj članak će istaknuti glavne prekretnice u razvoju željeznog novca, a naučit ćete i kako i od čega se prave kovanice