2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Zadnja izmjena: 2025-06-01 07:13:21

Jedinice za odloženo koksovanje su najčešće hardversko rješenje za preradu teške nafte. Njihov uređaj uključuje 2 glavna modula - reaktor, gdje se sirovina zagrijava i koksuje, te mehaničku obradu. Projektovanje postrojenja se izvodi po fazama i uključuje proračun i izbor procesne opreme, određivanje tehničkih i ekonomskih pokazatelja.

Odredište

Tehnološki proces koksovanja je jedan od načina prerade nafte. Njegova glavna svrha je dobivanje krupnog petrolej koksa. U industriji se koriste 3 metode koksovanja:

- Periodično, na kockice. Sirovina se ubacuje u horizontalni aparat, zagreva se sa ložištem ispod njega, a zatim kalciniše 2-3 sata. Nakon toga, peć se hladi i gotov proizvod se istovara. Ova metoda je najjednostavnija i najmanje produktivna.

- Kontinuirano. Ova metoda je još uvijek u fazi industrijskog razvoja.

- Polu-kontinuirano, trenutno primljenonajrasprostranjeniji.

Jedinice za ultra odloženo koksovanje su najnoviji tip procesne opreme. U njima se sirovina prethodno zagrijava u pećnici, a zatim prenosi u nezagrijane reakcione komore, koje imaju termoizolacijski sloj za održavanje potrebne temperature. Broj i veličina reaktora, snaga peći utiču na performanse čitavog postrojenja.

Rad prvog DCU-a u Rusiji započeo je 1965. godine u Ufaneftekhimu. Odloženi koks u fabrici i danas radi. Nakon rekonstrukcije 2007. godine, njegova produktivnost je oko 700-750 hiljada tona/godišnje u odnosu na masu prerađenih sirovina.

Završni proizvodi

Sljedeće supstance se dobijaju ultrazvučnim ispitivanjem, osim koksa:

- koksni plinovi (koriste se kao procesno gorivo ili prerađuju za dobivanje frakcije propan-butana);

- benzin;

- koksni destilati (gorivo, sirovina za krekiranje).

Na domaćim mašinama za ultrazvučno ispitivanje, prinos koksa je 20-30% po težini. Ovaj pokazatelj prvenstveno ovisi o kvaliteti sirovina. Najveću potrebu za ovim proizvodom ima metalurška industrija (proizvodnja anoda i elektroda, aluminijuma, abraziva, karbida, ugljen-grafitnih materijala, ferolegura). Pored prvog Ufa DCU, u Rusiji su izgrađene i druge jedinice odloženog koksanja: u Rafineriji Omsk, Rafineriji Novokuibyshevsk, LLC LUKOIL-Volgogradneftepererabotka, LUKOIL-Permnefteorgsintez, LUKOIL-Permnefteorgsintez, u angarskoj petrohemijskoj kompaniji, NOVOIL OJSC (Ufa), TANECO PJSC (Nižnjekamsk).

Sirovine

Prehrambeni materijali za koksanje dijele se u 2 grupe: proizvodi primarne i sekundarne prerade. Sljedeće supstance se koriste kao sirovine u jedinicama za odloženo koksovanje:

- loživo ulje;

- polutar;

- tar;

- katran;

- asf alt i drugi industrijski naftni proizvodi;

- ostatak tekućeg uglja;

- teška piroliza i katran iz škriljaca;

- ostatci termičkih pukotina;

- naftni bitumen i teška ulja.

Visoko aromatizirani ostaci ulja su trenutno najčešća sirovina.

Uticaj na tehnološke parametre

Sljedeći parametri koksare zavise od svojstava sirovine:

- efikasnost reakcijske komore;

- kvalitet primljenih proizvoda;

- izlaz koksa;

- uslovi za proces.

Najvažniji parametri sirovine su:

- Koks, u zavisnosti od sadržaja asf altno-smolastih materija. Vrijednost koksanja treba biti u rasponu od 10-20%. Sa manjom vrijednošću smanjuje se izdašnost koksa, a sa većom dolazi do nakupljanja naslaga unutar kotura u pećima. Kapacitet koksanja je određen masom čvrstog ostatka u lončiću nakon zagrijavanja uzorka naftnog proizvoda u njemu.

- Gustina.

- Hemijski sastav. Odštetne nečistoće koje imaju najveći utjecaj na kvalitetu koksa emituju sumpor (ne smije biti veći od 1,5% masenog udjela). Ovisno o namjeni koksa u tehnološkom procesu, poželjno je koristiti različite vrste sirovina. Dakle, za dobijanje vlaknaste strukture finalnog proizvoda koriste se materijali sa parafinskom bazom.

Prinos koksa je proporcionalan gustini hrane i sadržaju asf altena.

Faze koksanja

Tehnološki proces u postrojenjima za odloženo koksovanje je dug i kontinuiran, od isporuke sirovina do istovara gotovog proizvoda. Konvencionalno se dijeli u 3 faze:

- Reakcije razgradnje, formiranje frakcija destilata, intermedijeri, kondenzacija.

- Značajno smanjenje sadržaja nezasićenih ugljovodonika u gasovima, povećanje molekularne težine komponenti ostatka, reakcije ciklizacije.

- Povećanje sadržaja asf altena u ostatku do 26%, smanjenje količine smola i ulja. Pretvorite tečni ostatak u čvrsti koks.

Klasifikacija

Postoje 2 glavne vrste jedinica za odloženo koksovanje prema njihovom rasporedu: jednoblok i dvostruki blok.

Među postrojenjima sa dva bloka postoje 4 tipa, koje karakterišu sledeće dizajnerske i tehnološke karakteristike:

- Unutarnji prečnik komora za koksovanje - 4,6 m. Šatorske peći za grejanje, četiri komore rade u paru. Kerozin i plinsko ulje dobijeni tokom procesa koksovanja koriste se za grijanje.

- Cokekomore Ø 5,5 m Sirovina - direktna lož ulja sa uvođenjem visoko aromatičnih ugljovodonika, koji povećavaju prinos kvalitetnog proizvoda.

- Reaktori od legiranog čelika Ø 5,5 m, visina 27,6 m, cevaste peći sa volumetrijskim gorionikom, nadzemni ventili povećanog poprečnog preseka, radioaktivni nivoomeri koji omogućavaju registrovanje lokacije odvajanja faze koksne pene. Najnovija inovacija pomaže da se bolje iskoristi korisna zapremina reaktora. Snabdevanje turbulatora sa aditivima za deterdžente za smanjenje koksovanja kalemova, hlađeno gasno ulje u glavnim cevima.

- Reakcione komore Ø 7 m, visina 29,3 m Aksijalni unos sirovine u reaktore, hidraulički sistem za ispuštanje koksa sa daljinskim upravljanjem, električne dizalice, skladišta sa podnim skladištima.

Primijenjena oprema

Oprema, koja je opremljena instalacijama ovog tipa, podeljena je u sledeće grupe u zavisnosti od namene:

- Tehnološki, direktno uključeni u proces koksovanja (peći, oprema kolona, izmjenjivači topline, reaktorske komore, kocke, hladnjaci, pumpe, cjevovodi, instrumentacija, slavine i drugi zaporni i uklopni ventili).

- Otpadne vode - prikupljanje i tretman vode za povratak u radni ciklus (radnje hlađenja i ekstrakcije koksa).

- Oprema za istovar koksa iz komora (kocke). U savremenim mehanizovanim instalacijama može biti mehaničkog i hidrauličkog tipa (priveznice, vitla, češljevi, glodalice, šipke, tornjevi, gumeni rukavci).

- Uređaji za transport i obradu gotovog proizvoda (prijemni kanali i rampe, dizalice, transporteri, hranilice, drobilice, skladišta).

- Mašine i oprema za mehanizaciju rada.

Prilikom projektovanja postrojenja za odloženo koksovanje potrebno je pažljivo razmotriti dizajn reakcionih komora i peći, jer trajanje radnog ciklusa zavisi od pouzdanosti njihovog rada.

Procesni parametri

Glavni parametri tehnologije koksanja su:

- Omjer recirkulacije, definiran kao omjer ukupnog opterećenja reakcionih namotaja peći prema opterećenju cijelog postrojenja u pogledu sirovina. Sa povećanjem njegove vrijednosti, povećava se prinos visokokvalitetnog koksa, plina i benzina, ali se smanjuje količina teškog plinskog ulja.

- Pritisak u reakcionoj komori. Njegovo smanjenje dovodi do povećanja prinosa plinskog ulja, smanjenja prinosa koksa i plina i povećanja pjene.

- Procesna temperatura. Što je veći, to je veći kvalitet koksa u pogledu količine hlapljivih materija, njegove snage i gustine. Maksimalna vrijednost je ograničena rizikom od koksovanja peći i cjevovoda, smanjujući trajnost zavojnica. Svaka vrsta sirovine ima svoju optimalnu temperaturu.

Izgradnja jedinica za odloženo koksovanje povezana je sa visokim kapitalnim troškovima. Stoga se najčešće vrši rekonstrukcija već funkcionalnog kompleksa opreme. To se postiže smanjenjem ciklusakoksovanje, uvođenje novih reakcionih komora ili smanjenje omjera recirkulacije.

Princip rada

Jedinice za odloženo koksovanje sastoje se od jedne ili više uparenih grupa komora, u kojima jedna komora radi u fazi proizvodnje koksa, a druga u istovaru ili u međustanju. Proces razgradnje izvornog materijala počinje u cijevnoj peći, gdje se zagrijava na 470-510 °C. Nakon toga, sirovina ulazi u negrijane komore, gdje se duboko koksuje zbog topline koja dolazi sa njom.

Gasoviti i tečni ugljovodonici se ispuštaju za frakcionu separaciju u destilacionoj koloni. Koks ulazi u odjel mehaničke obrade, gdje se istovara, sortira i transportuje. U sloju gotovog proizvoda buši se bunar, a u njega se postavlja hidraulički rezač. Njegove mlaznice rade pod pritiskom do 20 MPa. Komadi izdvojenog koksa padaju na odvodnu platformu gdje se odvodi voda. Proizvod se zatim drobi na manje komade i razdvaja na frakcije. Zatim se koks premješta u skladište.

Principijelni dijagram ultrazvuka je prikazan na slici ispod.

Koksare

Komore su reaktor, koji je osnova cijele instalacije. Ciklus rada komore je obično 48 sati, međutim, poslednjih godina su dizajnirani ultrazvučni uređaji koji rade u 18- i 36-satnom režimu rada.

Jedan ciklus rada reaktora sastoji se od sljedećih operacija:

- utovar sirovina, proces koksovanja (1 dan);

- isključeno (1/2 sata);

- hidrotermalni tretman (2,5 sata);

- vodeno hlađenje proizvoda, uklanjanje vode (4 sata);

- istovarite proizvod (5 sati);

- zaptivanje šahtova, ispitivanje pod pritiskom vrućom parom (2 sata);

- grejanje uljnim parama, prelazak na radni ciklus (3 sata).

Dizajn

Projekat jedinice odloženog koksovanja se razvija sljedećim redoslijedom:

- određivanje potrebne produktivnosti, t/godišnje;

- analiza baze resursa;

- izrada teorijske materijalne bilance procesa koksovanja za različite vrste sirovina;

- određivanje glavnih tokova materijala;

- razvoj koncepta instalacije;

- opravdanje za veličinu i broj reaktora;

- određivanje trajanja punjenja jedne komore koksom i njegovog hidrauličkog proračuna, sastavljanje rasporeda rada reaktora;

- proračuni temperaturnog opterećenja na komori;

- proračun konvekcijskih i radijacijskih komora;

- razvoj izgleda proizvodne linije;

- tehnološki proračuni ostale glavne opreme (destilaciona kolona, peći, frižideri, itd.);

- razvoj sistema za nadzor i kontrolu, izbor alata za automatizaciju;

- opis šema zaštite u hitnim slučajevima;

- razvoj ekoloških aspekata i sigurnosnih mjera;

- određivanje ekonomskih pokazatelja (kapitalni troškovi, broj uslužnog osoblja, platni spisak,troškovi proizvodnje sirovina i pomoćnih materijala, godišnji ekonomski učinak, obračun troškova proizvoda).

Proračun kapaciteta jedinice za odloženo koksovanje na godišnjem nivou vrši se prema formuli:

N=P x t, gdje je P kapacitet postrojenja, t/dan;

t je broj radnih dana u godini.

Izlaz proizvoda u fizičkom smislu prema bazi i opcijama dizajna određuje se na osnovu materijalnog bilansa instalacije.

Preporučuje se:

Intenzitet rada je socio-ekonomska kategorija koja karakteriše stepen napetosti radne snage u procesu rada. Karakteristike, proračuni

Intenzitet rada je kategorija koja se istovremeno odnosi na socio-ekonomsku, fiziološku i niz drugih. Ovaj koncept je mjerljiv. Ne treba je brkati sa produktivnošću rada – radije, to su vrijednosti obrnutog reda

Šta je reaktivna snaga? Kompenzacija reaktivne snage. Proračun reaktivne snage

U realnim proizvodnim uslovima prevladava reaktivna snaga induktivne prirode. Preduzeća ugrađuju ne jedno brojilo struje, već dva, od kojih je jedno aktivno. A za prekomjernu potrošnju energije koja se uzalud „juri“kroz dalekovode, nadležni organi su nemilosrdno kažnjeni

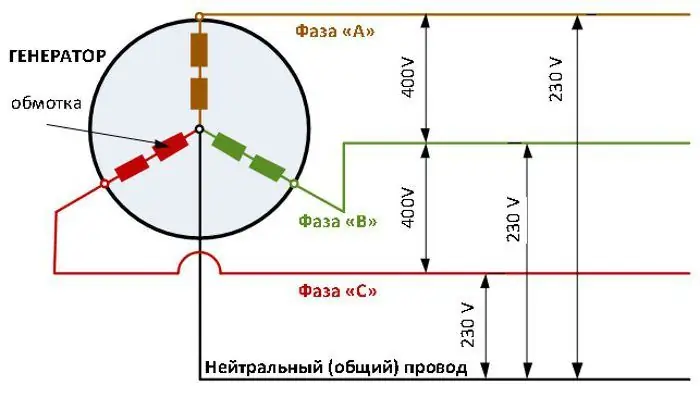

Trofazna mreža: proračun snage, dijagram povezivanja

Kada je pravilno dizajnirana i održavana, trofazna mreža je idealna za privatnu kuću. Omogućuje vam ravnomjernu distribuciju opterećenja po fazama i povezivanje dodatnih potrošača energije, ako dio ožičenja dozvoljava

Kako ući u zračno-desantne snage ili specijalne snage?

Da biste ušli u Vazdušno-desantne snage ili specijalne snage ruske vojske, morate biti državljanin Ruske Federacije, ne nužno punoljetan, ali imati srednje obrazovanje. Glavni faktor za prijem je posjedovanje odličnog zdravlja. Zapošljavanje onih koji žele da služe vrši se samo na osnovu rezultata prijemnih testova fizičke i psihičke sposobnosti

Industrijsko postrojenje za reverznu osmozu: pravila, upute za ugradnju, filteri i princip rada

Industrijska postrojenja za reverznu osmozu: svrha, karakteristike tehnologije prečišćavanja. Osnovna oprema i dodatne opcije. Glavne karakteristike instalacija. Vrste membrana. Princip rada. Instalacija i puštanje u rad