2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Zadnja izmjena: 2025-01-24 13:13:18

Rafinerije nafte i plina moraju imati sredstva za sprječavanje tehnološkog curenja na otvorenom. Za to se koriste posebni uređaji koji su povezani sa sigurnosnim ventilima i proizvodnim pogonima. Za sagorevanje viška gasova i para koriste se sistemi baklji, koji su povezani sa kanalima za odlaganje tehnološkog otpada u energetskim preduzećima.

Obrada instalacija baklje

Oprema ovog tipa je uključena u opštu tehnološku infrastrukturu koja opslužuje procese proizvodnje, skladištenja i transporta mešavina nafte i gasa. Sistem uključuje mrežu cevovoda, baklje sa vrhovima, gorionike, kapije, kao i automatizovane alate za kontrolu i nadzor. Osim toga, ugradnja sistema baklje nije potpuna bez uređaja koji osiguravaju sigurnostsagorevanje goriva. Broj tačaka sagorevanja zavisi od projektovanog volumena koji određena infrastruktura u principu može da služi. Ovaj parametar je usko povezan s drugim operativnim svojstvima objekta. Na primjer, ako se koriste manje od tri okna gorionika, tada dizajn instalacije mora uključivati vjetrobran kako bi se održao plamen.

Plamenici su snabdjeveni kanalima za dovod smjese plin-vazduh, a kolo sa zapaljivom smjesom je spojeno na uređaj za paljenje. Za normalizaciju procesa sagorevanja u različito doba godine predviđene su instalacije za regulaciju individualnih uslova temperature i vlažnosti. U hladnom vremenu, na primjer, kako bi se eliminirala mogućnost smrzavanja u cijevima za dovod smjese goriva, mogu se priključiti grijači cjevovoda. Postoje i posebni zahtjevi za plin. Sistemi baklje rade stabilno samo ako su mešavine koje se servisiraju prethodno ispuštene - u svakom slučaju, ovo važi za rad zimi.

Sistemske funkcije

Primarni zadaci ove vrste baklji uključuju sagorevanje pridruženih mešavina gasa kako bi se sprečilo njihovo slučajno ispuštanje u atmosferu. Ovo se ne odnosi samo na gasove kao takve, već i na razne vrste procesnih para, koje takođe predstavljaju opasnost po okolinu. U isto vrijeme, specifični zadaci mogu se razlikovati za različite baklje. Sa stanovišta funkcionalne orijentacije mogu se razlikovati dvije osnovne vrste instalacija:

- General. Najčešći sistemi baklje,koji se koriste u proizvodnim pogonima. Oni uključuju u svoju infrastrukturu mnoge dodatne tehnološke objekte kao što su separator, vodeni zatvarač, protivpožarni odvodnik i kolektor.

- Odvojeno. Takvi sistemi nalaze svoje mjesto u postojećoj zajedničkoj infrastrukturi baklji. Ovaj kombinovani model se koristi kada glavni sistem za spaljivanje gasa nije u mogućnosti da u potpunosti servisira ventilacione otvore.

Postoji i posebna grupa specijalnih sistema. Ključna karakteristika ove vrste baklji je mogućnost rada sa procesnim smjesama koje se ne mogu zbrinuti zajedničkim i odvojenim bakljama. Ovi otpadni proizvodi uključuju:

- Proizvodi koji se raspadaju kada ispuste toplotu.

- Tvari koje reaguju sa drugim otpadnim proizvodima.

- Visoko toksične i korozivne mješavine.

- Mješavine plina i zraka, uključujući mehaničke nečistoće.

Horizontalni i vertikalni sistemi

U zavisnosti od strukturnih uslova u preduzeću, može se organizovati rad horizontalnih ili vertikalnih instalacija baklje. Konstrukcije prvog tipa uglavnom se bave izvođenjem puhačkih bunara, perjanica i proizvodnih linija. Ovakve sisteme karakteriše upotreba osovina gorionika koja su u stanju da obezbede dovoljno ubrizgavanja vazduha da bi se omogućilo bezdimno sagorevanje. Na plinskim bunarima, prema uputama, treba koristiti horizontalne plamenike.strukture koje će osigurati odlaganje proizvoda koji sadrže tečne čepove i mehaničke nečistoće. Istovremeno, da bi se održala sigurnost horizontalnih sistema baklji, treba održavati umjerenu gustinu toplotnog fluksa do 1,4 kW/m2. Dodatna sredstva za minimiziranje toplotnog izlaganja u obliku zaštitnih paravana mogu se koristiti i za zaštitu osoblja koje održava rad takvih sistema.

Vertikalne jedinice su opremljene pumpama i uređajima za uklanjanje kondenzata. Funkcionalnu osnovu dizajna čini glava, koja je metalni uređaj za regulaciju isporuke plinske mješavine. U nekim modelima sistema oni takođe sprečavaju prolaz plamena do cevi radne instalacije. Na kraju okomite osovine postavljeni su gorionici sa vjetrobranskim staklom. Paljenje se može ugraditi i u strukturu glave i kao dio prtljažnika. Cjevovodi za paljenje se dovode do gorionika u posebnom redoslijedu. Tehnički priručnik za sistem baklje zahtijeva da kontrola plamena bude nezavisna od nadzorne kontrole pomoću jonizacionih sondi, termoparova, akustičkih ili optičkih senzora.

Karakteristike zatvorenih baklji

Ova vrsta gasne baklje je dizajnirana za sagorijevanje tehnoloških zapaljivih smjesa u blizini površine zemlje. Zatvorene instalacije uključuju komoru za sagorijevanje, čije su površine obrađene zaštitnom oblogom. Za razliku od gorionika, ovooprema ima veću produktivnost, ali ima i povećane zahtjeve u pogledu pružanja zaštitnih svojstava. Kao što je navedeno u priručniku za sigurnost baklje, komore zatvorenih instalacija moraju biti zatvorene kako bi se spriječio nekontrolirani ulazak zraka. Gorionik mora osigurati potpuno iskorištavanje ulaznih plinova u odsustvu vidljivog plamena. Protok vazduha neophodan za održavanje sagorevanja, zajedno sa povratkom dimnih gasova, organizovan je kroz prirodnu ili prinudnu vuču sa mogućnošću kontrole protoka.

Sklop gorionika za zatvorene sisteme baklji odabran je sa očekivanjem da osigura stabilno i održivo sagorevanje. Zahtjevi za pouzdanost u ovom slučaju su veći nego u slučaju konvencionalnih instalacija otvorenog tipa. Prema propisima, sagorevanje impulsima i rezonantnim oscilacijama plamena mora biti isključeno. Ovo je zagarantovano ravnomernim protokom kiseonika u komoru za sagorevanje.

Zahtjevi za objekte za baklje

Pridruženi sistemi za iskorišćenje gasa postavljaju se uzimajući u obzir ružu vetrova i tehničke mogućnosti ugradnje cjevovoda sa ogradom i odvodnim kanalima za gorionike. Bez obzira na vrstu instalacije, moraju se održavati standardne udaljenosti između dimnjaka, zgrada, inženjerskih konstrukcija, skladišta i električnih trafostanica. Specifične udaljenosti za direktno postavljanje gorionika na teritoriji preduzećaizračunavaju se na osnovu planirane gustine toplotnog fluksa sistema baklje. Pravila takođe ukazuju na potrebu stvaranja uslova za popravku i održavanje šahtova tokom rada susjednih instalacija. S tim u vezi, preporučuje se da se ljestve za osoblje nalaze na strani okna nasuprot mjestu susjednog plamenika. Materijali za izradu konstrukcija koji su u zoni djelovanja toplotnih tokova moraju imati strukturu otpornu na vatru ili posebne premaze otporne na toplinu.

Zahtjevi za tehnologiju ispuštanja baklje

Organizacija rada gasnih baklji u velikoj meri je određena zahtevima opšteg tehnološkog procesa u preduzeću. Ipak, faza interakcije između izvora plina i gorionika također je regulirana regulatornim dokumentima. Tokom faze projektovanja sistema, moraju se odrediti parametri ventilacije, posebno pritisak, temperatura, gustina i protok. Na osnovu izvršenih proračuna razvija se šema za ispuštanje u sistem baklje najpogodnijeg tipa. Izvori pražnjenja također bi trebali biti u mogućnosti da snabdijevaju ne ciljane radnike, već profilaktičke plinove, koji uključuju inertne i mješavine za pročišćavanje. Suprotno tome, prilikom odlaganja ne treba slati kompozicije koje uključuju acetilen, vodonik, ugljične okside i komponente koje brzo gori. Sastav tehnološkog postrojenja za sagorijevanje može uključivati separatore odgovorne za odvajanje čvrstih čestica i tekućih kapljica u mješavinama pare i plina. Ove supstance i komponente se prerađuju zasebnobaklje.

Pravila za rad sistema baklji

Prije svakog pokretanja instalacije potrebno je pročistiti cijev mješavinama inertnog plina kako bi se uklonio kisik. Dalje prozračivanje kanala baklje onemogućava se kontrolnim ventilima kada su gorionici isključeni. Nivo sadržaja kiseonika se proverava uzimanjem uzoraka uz dalju analizu. Tokom sagorevanja preporučuje se podešavanje brzine gorionika na sledeće režime:

- Za kapu sa gasnom zaptivkom - ne manje od 0,05 m/s.

- Ako nema plinske zaptivke - ne manje od 0,9 m/s.

- Pri dovodu inertnog gasa - ne manje od 0,7 m/s.

Takođe, kada se koriste sistemi za baklje koji nisu opremljeni zatvaračima, mješavine za pročišćavanje moraju imati gustinu veću od 0,7 kg/m3.

Pre zaustavljanja ispuštanja procesnog gasa ili zagrejane pare, preporučuje se prethodno povezivanje kanala sa smerom inertnih smeša, što će sprečiti stvaranje vakuuma tokom kondenzacije ili hlađenja. Prije izvođenja radova na održavanju ili popravci, cjevovodi se odvajaju od instalacije baklje kako bi se spriječilo ispuštanje mješavine plina i paljenje. Ostaci zapaljivih gasova, kao i dimne mešavine, moraju se u potpunosti ukloniti iz kanala. Prije tehničkih radova, debla se pročišćavaju dušikom i po potrebi pare.

Kontrole plamena

Paljenje se vrši takozvanim pokretanjemprotivpožarni ili električni sistem varnica na pilot gorioniku. Nadalje, kontrola izgaranja se vrši pomoću akustičkih senzora i termoelektričnog pretvarača. Za kontrolu se koristi i autonomna jedinica za paljenje i kontrolu plamena, koja se mora nalaziti u zasebnom ormaru s grijanjem. Režimi rada sa automatskim povezivanjem podrazumevaju rad po određenim algoritmima sa prenosom signala na konzolu operatera. Za aktiviranje hitnih režima ili automatsko povezivanje operaterske konzole, postavljaju se određeni signali. Na primjer, priručnik za sisteme baklji u slučaju neuspjeha da se uspješno zapali plamen nakon 10 ciklusa ukazuje na potrebu da se automatski aktivira alarm. Ako senzori za detekciju znakova požara ne rade, tada se na rad priključuje daljinska centrala. Sa njim, osoblje već preuzima kontrolne funkcije preko interfejsa za kontrolu paljenja postrojenja za baklje.

Sigurnosni vodič za flare

Regulatorni zahtjevi uspostavljaju sljedeća sigurnosna pravila za rad gasnih baklji i povezanih tehnoloških sistema:

- Prilikom organizovanja ispuštanja gasa iz baklje u atmosferu, moraju se poštovati dozvoljeni nivoi štetnih materija.

- Kako bi se spriječilo stvaranje eksplozivne smjese, pravila za bezbjedan rad sistema baklje propisuju redovno čišćenje ispusnih krugova mješavine plinova.

- Zabranjeno je slanje materija u komore za sagorevanje,što može izazvati eksploziju. Takve supstance u naftnim i gasnim preduzećima, posebno, uključuju hemijske oksidacione agense i redukcione agense.

- Teritorija na kojoj se nalaze procesne jedinice koje rade na baklje mora biti ograđena.

- Samo osobama koje imaju odgovarajuće kvalifikacije i provjerene u smislu industrijske sigurnosti treba dozvoliti servisiranje gasnih baklji.

Zaključak

Tehnologije za sagorevanje radnih gasova u savremenim preduzećima dostižu prilično visok nivo u pogledu pouzdanosti i sigurnosti. To je najvećim dijelom posljedica korištenja inovativnih sredstava kontrole i upravljanja složenim procesima sagorijevanja zapaljivih smjesa. Na primjer, siguran rad sistema baklje na trenutnom nivou je nemoguć bez upotrebe automatiziranih upravljačkih elemenata sa vezom senzora i industrijskih regulatora. Ovo ne isključuje način ručnog upravljanja - barem je on dostupan kao opcija. Upravljačke konzole i dalje snose veliku odgovornost u procesima regulacije rada bakljnih instalacija, praćenja njihovih parametara i dijagnostičkih indikatora. Istovremeno se poboljšavaju i dizajni gorionika sa bačvama koje čine infrastrukturu baklje. Proizvođači koriste sve pouzdanije materijale sa premazima otpornim na toplinu i visokom mehaničkom otpornošću. Sve ovo omogućava optimizaciju ukupnih radnih procesa naftnih i gasnih preduzeća na odgovarajućem nivou bezbednosti i zaštite životne sredine.

Preporučuje se:

VL10, električna lokomotiva: fotografija, opis, uređaj

VL10 - DC električna lokomotiva dizajnirana za teretni i putnički saobraćaj. Proizvedena od početka 70-ih godina prošlog vijeka, lokomotivu još uvijek koriste željeznice zemalja bivšeg ZND. Hajde da saznamo šta je razlog takve popularnosti

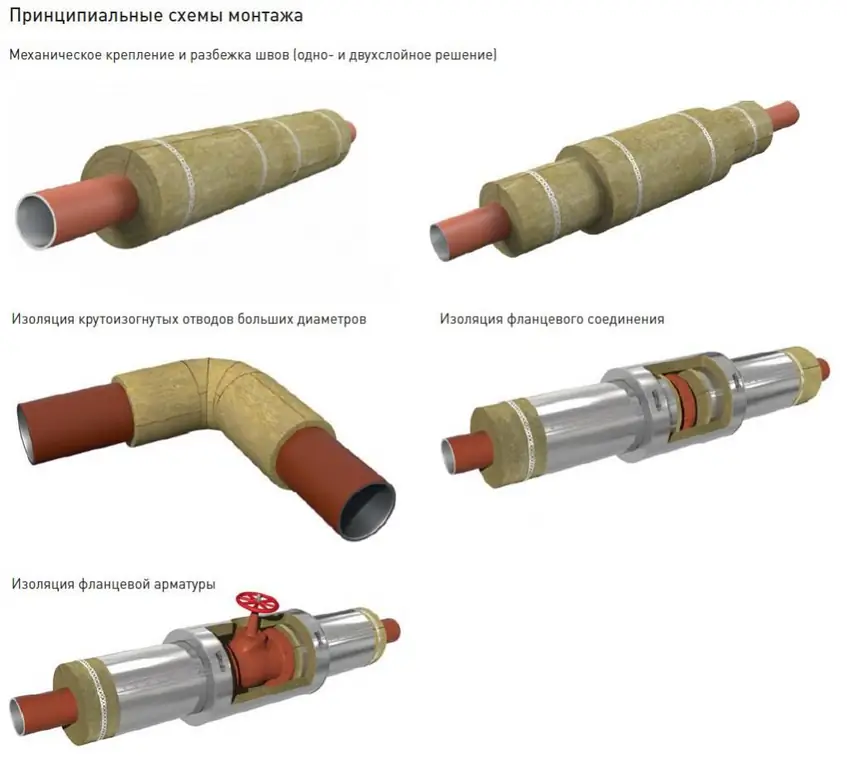

Cilindri "Rockwool" (Rockwool): opis, uređaj, princip rada, primjena, fotografija

Vek trajanja cevi je smanjen zbog njihove upotrebe u uslovima niskih temperatura i visoke vlažnosti. Ovaj problem se, međutim, može riješiti korištenjem savremenih zaštitnih materijala od mineralne vune. Među ogromnom raznolikošću ponuda na tržištu, Rockwool cilindri nisu posljednji. Kompanija je započela svoju aktivnost prije više od jednog stoljeća u Danskoj. Tokom svog postojanja postigao je prepoznatljivost kod potrošača

Holandski staklenici: opis, uređaj, karakteristike, fotografija

Danas je holandska tehnologija staklenika jedna od najboljih na svijetu. U takvim zgradama možete uzgajati prilično velike količine povrća, bobičastog voća, voća i cvijeća, a karakteristike dizajna omogućuju vam da dobijete maksimalan prinos od jedne biljke. Kod nas ova tehnologija tek počinje da uzima maha, ali većina farmera prilično laskavo govori o plastenicima napravljenim po holandskim standardima. Više informacija o tome možete pronaći u našem članku

Rashladni uređaj sa vazdušnim hlađenjem: uređaj, aplikacija, vrste, fotografija

Klimatska oprema u velikoj meri zavisi od rashladnih sistema koji mogu da rade prema različitim konceptima. Opća klasifikacija, posebno, razlikuje zračno hlađene i vodeno hlađene rashladne uređaje. Razlikuju se u izvedbi dizajna i nijansama tijeka posla. U ovom slučaju će se uzeti u obzir zračno hlađeni hladnjak

Motor na alkohol: opis, uređaj, princip rada, prednosti i nedostaci, fotografija

Mnogim ljudima treba zameriti inertnost uma, koja ih sprečava da vide nove mogućnosti i primenu običnih stvari. Na primjer, motor na alkohol. Neka nije najbolje rješenje među svim mogućim, ali sasvim funkcionalno. Štaviše, postoji veliki broj ostvarenja. Postoji alkoholni benzin. Ali ne samo on. Hajde da pričamo o svemu po redu