2026 Autor: Howard Calhoun | [email protected]. Zadnja izmjena: 2025-01-24 13:12:58

Kako se tehnologije zavarivanja poboljšavaju, smanjuju se rizici od raznih vrsta defekata i odstupanja od standardnih parametara. Ipak, čak ni automatski i robotski aparati za zavarivanje ne dopuštaju potpuno uklanjanje rizika od dobivanja nekvalitetnih spojeva. Dakle, bez obzira na primijenjenu tehnologiju izrade zavarivačkih operacija, nakon njenog izvođenja provodi se postupak sveobuhvatne provjere kvaliteta zavarenih spojeva. Metoda vizuelne inspekcije je početni korak u cjelokupnom procesu inspekcije zavarivanja.

Osnove

Kontrolu zavarenih spojeva treba shvatiti kao tehnološki postupak koji se može izvoditi u različitim fazama proizvodnog procesa, ali ga u svakom slučaju treba provoditi u skladu sa regulatornim smjernicama. Na osnovne principe ove operacijeuključuje:

- Provjera se vrši na dijelovima, prazninama i gotovim proizvodima radi utvrđivanja usklađenosti ovog objekta sa projektnim karakteristikama.

- Prilikom izvođenja kontrole potrebno je uzeti u obzir trenutno stanje objekta proučavanja, karakteristike strukturnih i dimenzionalnih parametara.

- Samo kvalifikovano osoblje upoznato sa tehničkim pravilima vizuelnog pregleda u skladu sa GOST R EN 13018-2014 je dozvoljeno da vrši proveru. Osim toga, vizija direktnih učesnika u testu mora ispunjavati zahtjeve ISO 9712.

- U toku inspekcijskih radnji ciljni objekat ne smije biti izložen razaranju i mehaničkom naprezanju, što u principu može dovesti do promjena u strukturi materijala i njegovim performansama.

Principi i ciljevi metode

Suština ove metode kontrole je proučavanje površina ciljanih objekata eksternom inspekcijom. Na početnom nivou, operater pregledava zonu zavara sopstvenim vidom, ali se mogu koristiti i posebni tehnički uređaji. Na primjer, optički instrumenti omogućavaju proučavanje površina u smislu približavanja i naglašavanja zone pomoću svjetlosnog zračenja. Ovo omogućava ne samo vizuelnu kontrolu, već i popravljanje određenih parametara već identifikovanog kvara.

Kao rezultat pregleda, potrebno je formirati defektološku kartu sa naznakom mjesta oštećenja, nedostataka i odstupanja na mjestu zavarenog spoja. Na osnovu dobijenih podataka, šav se finalizira ili odlažedetalji u zavisnosti od mogućnosti restauracije lokacije.

Ciljajte defekte za otkrivanje

Glavni nedostaci i devijacije zavara, koji se otkrivaju tokom eksterne kontrole, uključuju:

- Nedostatak prodora. Curenje ili djelomično neusklađenost površina dva dijela zbog nedovoljno otopljenih rubova.

- Udubljenja. Naprotiv, dopušteno je prekomjerno prodiranje korijena vara, zbog čega je došlo do deformacije strukture baze. U ovom slučaju, vizuelni pregled samo fiksira činjenicu prisustva kvara, a njegove karakteristike otkrivaju interne metode ispitivanja bez razaranja.

- Undercuts. Udubljenje koje prati liniju legure. Dozvoljeno zbog pogrešnog smjera luka tokom zavarivanja ili zbog vanjskih mehaničkih oštećenja.

- Bumps. Obično nastaje zbog nepravilnog snabdijevanja zaštitnom mješavinom plinova ili kršenja temperaturnog režima tokom topljenja.

Primijenjeni instrument kontrole

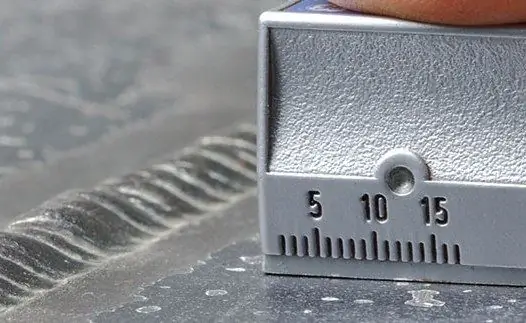

Na osnovnom nivou, koriste se najjednostavniji alati za vizuelnu inspekciju, uključujući lupe, čeljusti, ravnala i kvadrate. Vrtložni i ultrazvučni mjerači debljine, koji daju predstavu o dimenzionalnim parametrima defekata, mogu se pripisati specijaliziranim uređajima za profesionalno ispitivanje.

Široko se koristi za vizuelni pregled i šablone, pomoću kojih je i bez posebnih merenja moguće utvrditi odstupanja karakteristika šava od standardnih vrednosti. Na ovaj način poređenja, oblici praznina, ivica isastavljeni dijelovi za naknadno povezivanje. Posebno za određivanje stepena valovitosti i hrapavosti površine koriste se profilori-profilometri.

Karakteristike laserske vizuelne inspekcije

I ljudski vid i mogućnosti optičkih instrumenata imaju svoja ograničenja kada se ispituju površine sa povećanom preciznošću posmatranja. Najefikasniji alat za dubinski vizuelni pregled zavarenih spojeva je sistem laserskog skeniranja sa visokopreciznom kamerom. Takvi uređaji omogućavaju izradu trodimenzionalnih grafičkih slika mjesta promatranja uz trenutni proračun grešaka zavarivanja. Odnosno, u režimu operativne analize pravi mapu nedostataka u obliku kompjuterskog modela.

Štaviše, uređaj ne pruža samo potrebnu listu početnih parametara za naknadnu analizu, već, u zavisnosti od algoritama obrade podataka, može samostalno klasifikovati vezu na osnovu geometrijskih pokazatelja, tipa kvara itd. modul za skeniranje sa mikroprocesorom donosi odluku o mogućnostima daljeg korišćenja dela, uzimajući u obzir ozbiljnost uočenog odstupanja od norme.

Priprema mjesta za inspekciju

Prema propisima, radovi se izvode na stacionarnom gradilištu, opremljenom posebnim platformama, štandovima i stolovima za smještaj predmeta i opreme koji se proučava. Često se kontrola vrši unutar proizvodnog prostora, što je zbog minimiziranja logističkih troškova prilikom selidbedijelova od neposrednog mjesta zavarivanja do kontrolne zone. U ovom slučaju posebna pažnja se poklanja ogradama iz prostora u kojem se izvode tehnološki radovi. Mesto za studij je takođe odabrano uzimajući u obzir sanitarnu i ekološku situaciju, što posebno važi za preduzeća u hemijskoj i metalurškoj industriji.

Što je radno područje bolje osvijetljeno, to će rezultati vizualne kontrole zavarenih spojeva biti precizniji. Osvetljenje treba da bude dovoljno jako za pouzdano proučavanje kontrolisane površine, ali ne prelazi 500 Lx u smislu intenziteta svetlosti.

Priprema za pregled

Bez obzira na vrstu i karakteristike predmeta koji se ispituje, njegove površine moraju biti propisno očišćene. Svi strani premazi koji nisu dio prirodne strukture šava podliježu uklanjanju. Ovo se odnosi na kamenac, boju, prljavštinu, tragove rđe i šljake koji su ostali nakon zavarivanja. Objekti čije površine imaju nijansirane boje nije uvijek dozvoljeno kontrolisati. Ako je kontrolirana površina dio operativne opreme, tada jedinica mora biti zaustavljena za vrijeme trajanja studije.

U pravilu se odnosi na tehnološku opremu koja je popravljena zavarivanjem. Riječ je o ventilacionim sistemima, sistemima za hlađenje, kompresorskim jedinicama itd. Prilikom pripreme posebna pažnja se posvećuje kompletu alata za vizuelnu kontrolu i potrošnom materijalu koji će se koristiti u toku rada. Alati moraju bitiispravno konfiguriran, kalibriran, testiran za performanse i tačnost.

Procedura dolazne kontrole

Prva faza eksterne kontrole u okviru procesa proizvodnje, koja ima za cilj provjeru zaliha i dijelova prije montaže. U ovoj fazi otkrivaju se pukotine, zalasci, udubljenja, raslojavanja i školjke zavarenih spojeva, što nije u skladu sa zahtjevima daljih tehnoloških operacija. Prema uputama za vizuelni pregled u fazi ulaznog pregleda, dužina sekcija koje se mogu provjeriti bez pomoćne opreme ne može biti veća od 100 mm.

Inače se koriste mjerni instrumenti koji omogućavaju fiksiranje geometrijskih parametara defekata u striming modu. Inače, pored direktno zavarenih šavova, u ovoj fazi se može procijeniti stanje ivica dijelova koji će se još sklapati zavarivanjem.

Obračun kontrolisanih parametara nakon zavarivanja

Glavna faza rada na vizuelnom pregledu delova koji se izvodi nakon završetka montaže konstrukcije termičkim zavarivanjem. Glavni predmet istraživanja je obrada u obliku gotovog spoja. U pravilu, vizualni pregled zavarenih spojeva sloj po sloj vrši se uz fiksiranje površinskih nedostataka. Ukoliko nije moguće precizno identifikovati i proceniti parametre fistula, pukotina i znakova razaranja šava, onda se vrši unutrašnja analiza konstrukcije uz priključivanje radijacione ili ultrazvučne opreme.

Izmjereni parametri tokom kontrole

Sa stanovišta zahtjeva za tehnološku montažu metalnih dijelova i konstrukcija, važnije je ne fiksirati samu činjenicu prisustva kvara, već njegove dimenzionalne pokazatelje. U skladu sa uputstvima za vizuelnu i mjernu kontrolu, sljedeće vrijednosti trebalo bi zabilježiti tokom sveobuhvatne studije:

- Širina, dužina i dubina šava.

- Veličina izbočine šava.

- Parametri za strugotine, pukotine i školjke.

- Dubina reza.

- Rez ugaonog vara.

- Dužina diskontinuiteta.

Na individualnoj osnovi, prema zahtjevima dizajna, može se izraditi i mapa relativnog položaja šavova. Na primjer, održavanje određene udaljenosti između spojnih tačaka često je uslov za osiguranje pouzdanosti cijele konstrukcije, pa se uzimanje u obzir praznina smatra jednom od najvažnijih kontrolnih vrijednosti.

Inspekcija radi korektivnih radnji

U procesu popravke neispravnih šavova i obnavljanja oštećene strukture metalnih dijelova obavljaju se i kontrolne operacije čiji su ciljevi:

- Praćenje kompletnosti defekta.

- Identifikacija novih nedostataka uzrokovanih upotrebom sredstava za korekciju strukture šava.

- Provjera ukupnog oblika neispravnog područja.

- Praćenje čistoće lokacije - posebno, praćenje kontaminacije spoja uljem, proizvodima korozije, industrijskom prašinom, itd.

Takođervizuelna metoda kontrole omogućava održavanje u normativnim granicama parametara mehaničkih operacija potrebnih za korekciju strukture zavarenog spoja. Konkretno, kontroliše se dubina uzorkovanja neispravnog šava, širina zone skidanja, količina reznih ivica, uglovi zakošenja itd.

Registrirajte rezultate

Kontrolni podaci se evidentiraju u posebnom registru, nakon čega se sastavlja dokumentacija u vidu akta, protokola ili zaključka na osnovu rezultata ankete. Kada se vrši vizuelna kontrola kvaliteta, na površinu ciljnog područja se stavlja i oznaka koja označava rezultate inspekcije. Na primjer, to može biti pečat sa pristupom daljim tehnološkim operacijama u okviru proizvodnog procesa. U suprotnom, praznina se šalje na popravku ili reviziju.

Zaključak

Tehnologije za organizovanje i izvođenje operacija kontrole i verifikacije u vezi sa čvrstim delovima i materijalima se konstantno usavršavaju, omogućavajući otkrivanje njihovih najmanjih nedostataka bez oštećenja predmeta proučavanja. Ipak, još uvijek se aktivno koriste najjednostavnije metode vizualne kontrole, koje su značajno ograničene u mogućnostima kontrole točke.

Ova praksa je zaista neuporediva po efikasnosti sa savremenim sredstvima nedestruktivne unutrašnje analize istih zavara. No, kako je navedeno u uputama za vizualnu i mjernu kontrolu, vanjski pregled utječe samo na najizraženije nedostatke.površine, od kojih se neke mogu ukloniti bez upotrebe specijaliziranih uređaja i potrošnog materijala. Drugim riječima, uz minimalne troškove za organizaciju kontrolnih i tehničkih mjera, otkriva se najgrublji brak. Zatim se radni komad šalje u sljedeće faze preciznije kontrole, što zahtijeva korištenje specijalizovanih magnetnih, rendgenskih i ultrazvučnih uređaja, koji su neprikladni za upotrebu u primarnoj kontroli očiglednih površinskih nedostataka.

Preporučuje se:

Šta je indeksacija plata: suština, vrste, karakteristike i pravila ponašanja

U članku se opisuje šta je indeksacija plata, ko i kada se vrši, kao i koji se koeficijent postavlja. Navedena su pravila za fiksiranje informacija o periodičnom povećanju plata zaposlenih u regulatornoj dokumentaciji privatnih kompanija

Šta je radiografsko testiranje? Radiografska kontrola zavarenih spojeva. Radiografska kontrola: GOST

Fizičke osnove metoda kontrole zračenja. Osobine radiografske kontrole. Glavne faze radiografske kontrole zavarenih spojeva. Sigurnosne mjere u proizvodnji radiografske kontrole. Normativna i tehnička dokumentacija

Ultrazvučno ispitivanje zavarenih spojeva, metode i tehnologija ispitivanja

Ultrazvučno ispitivanje - napredna tehnologija za proučavanje zavarenih spojeva i šavova. O tome će biti riječi u ovom članku

Detekcija grešaka u boji zavarenih spojeva: karakteristike i opis

Članak je posvećen detekciji grešaka u boji na zavarenim spojevima. Razmatraju se karakteristike postupka, njegov opis, tehnološke faze itd

Ispitivanje zavarenih spojeva bez razaranja: oprema, GOST

Članak je posvećen metodama nerazornog ispitivanja zavarenih spojeva. Opisane su metode kontrole koje dozvoljava GOST i oprema koja se koristi