2026 Autor: Howard Calhoun | [email protected]. Zadnja izmjena: 2025-01-24 13:13:14

Tradicionalne tehnologije gradnje od armirano-betonskih konstrukcija trenutno proživljavaju krizu povezanu s uspješnim razvojem alternativnih metoda izgradnje nosivih konstrukcija. Zidani materijali zauzimaju posebno mjesto u ovoj oblasti instalaterskih radova, omogućavajući izgradnju jeftinih objekata visokih izolacijskih kvaliteta. Najbliža stvar budžetskom segmentu je tehnologija proizvodnje pjenastih blokova, koja se može organizirati čak iu kućnom okruženju.

Šta je blok od pjene?

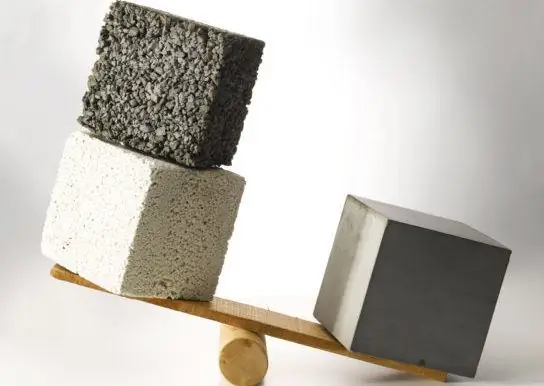

Proizvod je uključen u široku grupu materijala za zidne blokove, koju takođe čine materijali od cigle i kamena. Osnovna strukturna razlika pjenastog bloka je ćelijska struktura. Zbog toga se postižu visoke stope izolacije, a posebnoizolacija. Obično se među slabim tačkama ovog materijala naziva nizak nivo čvrstoće, što je tačno u poređenju sa sličnim karakteristikama iste cigle. To je zbog činjenice da gustina ćelijske strukture, ovisno o korištenoj tehnologiji proizvodnje pjenastih blokova, varira od 400 do 1200 kg/m3, dok za redove cigle dostiže 3000 kg/m 3.

Ipak, strukturalna slabost ne sprečava upotrebu pjenastog bloka kao strukturalnog građevinskog materijala, iako s ograničenjima. Kao što je već pomenuto, njegove prednosti su i zbog ekonomskih faktora. Prvo, to je zbog niske cijene proizvodnje - kako u pogledu nabavke sirovina, tako iu tehnologiji organizacije proizvodnog procesa. Kao što pokazuje praksa, posao za proizvodnju blokova od pjene sa godišnjom proizvodnjom od oko 10.000 hiljada / m3 prihoda iznosi oko 1-1,2 miliona rubalja. Druga stvar je da ova niša ima svoje rizike, stoga je u početku potrebna sveobuhvatna analiza potražnje i konkurencije na određenom sajtu. Drugo, kao i većina celularnih betona, pjenasti blok je lagan i otporan na vanjske faktore, tako da možete računati na uštedu u implementaciji logističkih procesa.

Potrebne sirovine za proizvodnju za blok od pjene

Baza mineralnih sirovina za izradu baze pjenastog bloka može se razlikovati u setu komponenti, što ovisi o zahtjevima za karakteristike koje su potrebneobezbediti građevinsku konstrukciju. Ali postoji i standardizirano jezgro recepta, koje se sastoji od običnog cementa, vode i pijeska. Ovo je vrsta punila koje formira strukturu materijala proizvoda. Na osnovu toga, modifikacije se mogu izvršiti dodavanjem veziva, plastifikatora, aditiva otpornih na mraz, učvršćivača i drugih dodataka koji poboljšavaju pojedinačna svojstva pjenastog bloka. I obrnuto, ako ne postoje strogi zahtjevi za tehničke i fizičke pokazatelje, tada se osnovni sastav može razrijediti jeftinim sirovinama kao što su glina, pepeo, otpad od proizvodnje drvne sječke, itd. Također se prave dodaci za ojačavanje, uključujući vlakna i vlakna od fiberglasa..

Glavna komponenta koja razlikuje tehnologiju proizvodnje pjenastih blokova je sredstvo za pjenjenje. Može biti sintetička ili organska komponenta, zbog koje se formira ćelijska struktura. Opet, kako bi se smanjili troškovi tehnologije, koriste se jeftini koncentrati sintetičke pjene, koji smanjuju snagu i ekološku prihvatljivost proizvoda. Osim toga, umjetne komponente u nekim slučajevima smanjuju indeks otpornosti konstrukcije na nulu. Zauzvrat, organska ili proteinska puhala su napravljena od prirodnog materijala koji pruža vrhunsku izolaciju, otpornost na vatru i strukturnu otpornost.

Oprema za pripremu mješavine pjenastog betona

Prva faza proizvodnje pjenastih blokova je ona tokom koje se formira otopina. ATkod kuće, ovaj dio posla može se izvesti na konvencionalnoj opremi za pripremu cementnog m altera, ali će kvaliteta proizvoda biti znatno niža. U linijskom režimu proizvodnje poželjno je proces pripreme smjese organizirati na sljedećim tehnološkim jedinicama:

- Rezervoar za vodu. Poseban rezervoar u kojem se vrši akumulacija i priprema tečnosti za proizvodnju pjene. Ovaj dizajn razlikuje se od konvencionalnih kontejnera po posebnom premazu unutarnjih površina od tvrdog polietilena, koji štiti podnožje spremnika i sprječava oštećenje pomoćne opreme koja će doći u dodir sa zidovima. Pored toga, takvi rezervoari obezbeđuju specijalnu opremu za punjenje i ispuštanje tehničke tečnosti pomoću slavine i ventila.

- Generator pjene. Obavezna funkcionalna komponenta za implementaciju tehnologije proizvodnje pjenastih blokova, kroz koju se formira homogena fino dispergirana pjena sa ravnomjerno raspoređenim mjehurićima zraka. Specijalizirane instalacije ovog tipa omogućavaju regulaciju parametara pjene sa visokom preciznošću u prosječnom rasponu od 150 do 400 g po 1 litri. Ovaj raspon vam samo omogućava da varirate gustinu pjenastog bloka od 300 do 1200 kg/m3. Prilikom odabira generatora pjene uzimaju se u obzir količina dovoda vode i pritisak na ulazu u pumpnu jedinicu.

- Vibraciono sito. Pomoćni uređaj za prosijavanje pijeska i šljunka punila željene frakcije za povećanje ujednačenosti otopine. Što se tiče pjenastog bloka, optimalna je veličina frakcije ove komponenteiznosi 1,5-2 mm. Sam dizajn vibracionog sita je metalna mreža na čvrstom ramu, na koju je priključen vibracioni aparat snage 500-700 W.

- Dozator pijeska i cementa. Za punila fine frakcije predviđeni su dozatori utega. Takve instalacije se često koriste kao dio mini proizvodnje pjenastih blokova za automatizaciju tehnoloških operacija. Tačnost vaganja merača može dostići 0,5% kada je radni opseg od 10 do 1000 kg.

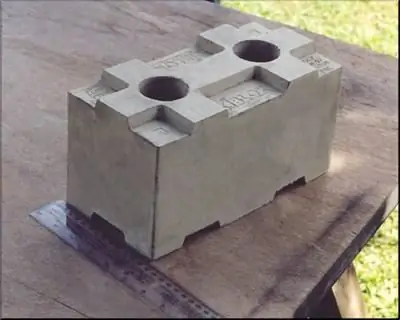

Tehnologija formiranja proizvodnje

Pripremljeni rastvor za pjenasti blok se sipa u posebno pripremljenu formu. Ova tehnologija se može usporediti s tradicionalnim metodama trakastog temelja, za koje se priprema oplata. U ovom slučaju funkciju oplate obavlja matrični oblik sa saćem koji odgovara dimenzijskim parametrima ciljnog bloka. U uslovima fabričke proizvodnje koristi se metalna forma, opremljena priborom za nošenje i pogodnu distribuciju smeše po ćelijama. Pojednostavljena tehnologija za proizvodnju blokova od pjene kod kuće također omogućava korištenje drvenih konstrukcija. Može se izraditi samostalno prema principima sanduka, samo s dnom i većom veličinom - opet, parametri se određuju pojedinačno ovisno o karakteristikama konačnog proizvoda. Za ovu formu možete koristiti šipke sa daskama pričvršćenim običnim okovom i uglovima za ojačanje.

Dakle, pripremljeni rastvor se rasporedi po saću, nakon čega se skrući 10 sati. Odnosno, u okviru in-line proizvodnje, jedan obrazac se može koristiti dva puta dnevno u smjenama. Nakon stvrdnjavanja, konstrukcija se rastavlja, a blokovi ostaju na unaprijed pripremljenom dnu.

Tehnologija rezanja proizvodnje

Alternativni način, u stvari, isto oblikovanje, ali na drugom principu. U pripremi je i niša za smještaj rješenja, ali ovaj put bez ćelija matriksa. Ako nastavimo analogiju s temeljem, tada se u ovom slučaju čvrsta oplata montira ispod monolitnog izlijevanja ili estriha. Možete koristiti montažnu drvenu konstrukciju, ali sa većim bočnim pojačanjem. Promišljen je i izolacijski materijal unutar kalupa, jer pri visokom pritisku nije isključeno smanjenje tlaka oplate s mrljama, što će dovesti do odbacivanja nekih blokova koji se nalaze na rubovima. Niz odležava oko 15 sati, nakon čega počinje najvažnija faza - rezanje u zasebne blokove. Ovaj postupak se izvodi posebnom kružnom testerom sa dovoljnim prepustom oštrice. U ovom slučaju bit će važna ne toliko velika snaga opreme koliko tačnost reza, koju će poboljšati vodiči u dizajnu pile.

Obje razmatrane metode imaju svoje prednosti i nedostatke, ali koja je tehnologija proizvodnje pjenastih blokova bolja za privatnu upotrebu? Proces rezanja je prilično naporan i tehnološki složen, pa je metoda oblikovanja poželjnija kod kuće. Ali važno je imati na umu da vam sipanje u saće neće omogućiti postizanje istog kvaliteta geometrije bloka kao u slučaju visokokvalitetnog rezanja.

Proces sušenja pjenastih blokova

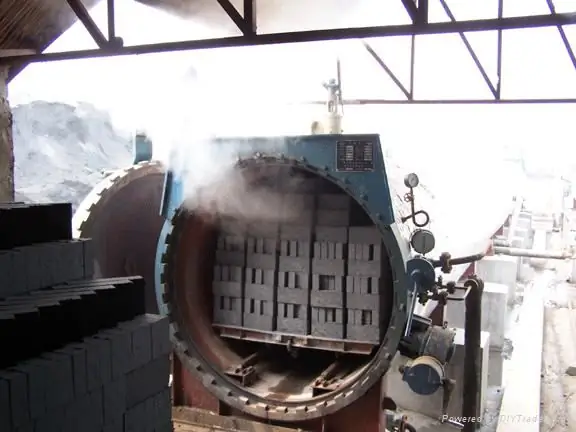

Postoji nekoliko važnih tačaka u organizaciji srednje faze polimerizacije. Sušenje u velikoj mjeri određuje kvalitetu prirodnog presovanja unutrašnje strukture materijala. Poželjno je da ovaj proces bude intenzivan, jer će visoka stopa stvrdnjavanja spriječiti rizike od, iako beznačajne, ali deformacije konstrukcije na pozadini unutrašnjeg naprezanja. Kao dio industrijske opreme za proizvodnju blokova od pjene, ovu funkciju obavljaju termosušne komore i peći, koje vam u roku od nekoliko sati omogućuju postizanje željenog stanja konstrukcije. Kod kuće ćete se morati zaustaviti na opciji prirodnog sušenja ili koristiti posebne grijače. Optimalno za ovu operaciju prikladan je toplinski pištolj, koji daje usmjeren tok vrućeg zraka. Brzina procesa polimerizacije zavisiće od snage aparata i odabranog termičkog režima.

Pokretni pogoni za proizvodnju blokova od pjene

Posebno za male radionice i "garažne" industrije, proizvođači industrijske opreme nude optimizirane linije za proizvodnju blok materijala. Konfiguracije ove opreme mogu varirati, ali u bilo kojoj verziji je karakterizira mala veličina, autonomija i mogućnost kretanja. Tipična mašina za proizvodnju blokova pjene kod kuće ovog tipa opremljena je instalacijom s generatorom pjene i kapacitetom do 1000 litara. Predviđen je poseban modul za rezanje pripremljenog pjenastog betona u blokove određenih parametara, kojimože se podesiti prema trenutnim zahtjevima. Uprkos opštem konceptu optimizacije, ovakve instalacije su opremljene savremenom elektronikom sa automatizovanim upravljanjem, prisustvom dispenzera sa senzorima nivoa i generatorima, koji omogućavaju daljinski rad sa centralnih vodova napajanja.

Linija za proizvodnju pjenastih blokova pune veličine

Velika preduzeća koriste stacionarne linije sa punim ciklusom tehnoloških operacija za proizvodnju pjenastih blok materijala u velikim količinama. Ovi transporteri imaju automatizovani dozator, rezervoare za skladištenje potrošnog materijala sa otvorom koji se samostalno pokreće i platforme za sveobuhvatnu mašinsku obradu radnih komada sa visokom preciznošću. Tako je u okviru jedne radionice organizovana mini-fabrika za proizvodnju blokova od pene, čija produktivnost može dostići 150 m3 materijala po smeni. Integrisano upravljanje linijom može se vršiti preko operaterske konzole ili u automatskom režimu prema određenim programima posebno za svaki funkcionalni blok preko industrijskog kontrolera.

Primjena pjenastog bloka

Ovaj materijal se široko koristi u raznim oblastima građevinarstva. Koristi se za izgradnju okvira kuća, svjetlonosnih temeljnih konstrukcija, pregrada, kao i ukrasnih objekata u pejzažnom dizajnu. Savremena oprema za proizvodnju pjenastih blokova omogućava proizvodnju proizvoda različitih oblika i veličina, što proširuje mogućnosti njihove konstrukcijske primjene. Na primjer, tok posla može uključivati ojačanje i složene proreze, što graditeljima daje više mogućnosti za montažu blok elemenata.

Zaključak

Širenje pjenastog betona kao takvog uzrokovano je rastućom potražnjom za jeftinim stambenim objektima sa optimalnim tehničkim i operativnim karakteristikama. Popularnosti ove tehnologije doprinijelo je i smanjenje troškova organizacije rada sa gotovim blokovima. Koristeći mašinu male veličine za proizvodnju blokova od pjene u domaćinstvu, možete dobiti gotove građevinske materijale za izgradnju kuće, kupatila, tehničke strukture ili zasebne strukture uz minimalne troškove. Ali važno je uzeti u obzir operativna ograničenja celularnog betona. Relativno niska nosivost ne dozvoljava da se koristi na seizmički aktivnim tlima, u izgradnji višespratnica, kao i da se od njega izvode fasadne završne obrade.

Preporučuje se:

Moderna proizvodnja. Struktura moderne proizvodnje. Problemi moderne proizvodnje

Razvijena industrija i visok nivo ekonomije zemlje ključni su faktori koji utiču na bogatstvo i dobrobit njenih ljudi. Takva država ima velike ekonomske mogućnosti i potencijal. Značajna komponenta privrede mnogih zemalja je proizvodnja

Metode za obračun troškova proizvodnje. Fiksni troškovi po jedinici proizvodnje

Troškovi proizvodnje su važan ekonomski pokazatelj koji odražava efikasnost proizvodnih aktivnosti. Stoga je toliko važno biti u stanju ispravno izvršiti proračune i izvući razumne zaključke. Razmotrimo detaljnije glavne vrste, metode izračunavanja

Biznis plan proizvodnje stiropora: korak po korak otvaranja, tehnologija proizvodnje, obračun prihoda i rashoda

Polyfoam se može pripisati jednom od najčešće korištenih građevinskih materijala. Potražnja za njim je prilično velika, jer postoji razvoj prodajnih tržišta, koja uz kompetentan marketinški pristup mogu osigurati stabilan profit u dužem vremenskom periodu. U ovom članku ćemo detaljno razmotriti poslovni plan za proizvodnju pjenaste plastike

Blok pjene: dimenzije pjenastog bloka, istorijat izgleda i izgledi za primjenu

Svaki pokret zidara se izvodi određenom brzinom. U zid će se istovremeno ugraditi obična glinena cigla težine oko 3 kg ili veliki blok od pjene iste mase. Ali dimenzije bloka od pjene su osam ili čak dvanaest puta veće od veličine cigle, što dramatično povećava brzinu zidanja. Još jedna važna prednost laganog i toplog građevinskog materijala je da zahtijeva ljepilo, a ne složeni cementno-pješčani m alter

Proizvodnja poliuretanske pjene: tehnologija, sirovine, oprema

Montažna pjena iz uobičajenih sredstava za zaptivanje prozorskih otvora odavno je prešla u status punopravnog građevinskog materijala, koji se široko koristi u raznim vrstama radova. Raznolikost primjena ovog proizvoda također određuje potrebu za diferenciranim pristupom tehnologijama njegove proizvodnje. Međutim, razlike u metodama proizvodnje poliuretanske pjene su više kozmetičke prirode, bez utjecaja na osnovne tehnološke procese