2026 Autor: Howard Calhoun | [email protected]. Zadnja izmjena: 2025-01-24 13:13:02

Rezanje metala na kisik (u literaturi se može naći pojam "rezanje kisikom") aktivno se koristi u industriji za rezanje limova od čelika i drugih legura na izradke potrebne dužine. Također, ova tehnologija se koristi u nizu popravki i demontaže konstrukcija. Njegova popularnost je zbog relativne jednostavnosti i niske cijene opreme, kao i visokog stepena sigurnosti. Članak sadrži informacije o samoj tehnologiji, potrebnoj opremi i osnovnim sigurnosnim mjerama za rezanje metala i drugih materijala kisikom.

Osnove tehnologije

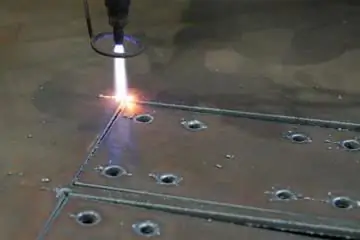

Prije rezanja, preporučuje se zagrijati metal plamenom baklje. Ovo se odnosi samo na materijale s velikim poprečnim presjekom. Navedeni plamen nastaje zbog reakcije kisika s plinom. Ako se ova preporuka zanemari, metal će neizbježno voditi, bit ćesavijanje. Međutim, ako geometrijski oblik rezanih komada nije bitan, na primjer, pri demontaži konstrukcija od građevinskog čelika, kao i pri rezanju tankozidnih limova, dozvoljeno je plinsko zavarivanje i rezanje metala kisikom bez predgrijavanja proizvoda.

Visoke temperature u zoni rezanja se postižu sagorevanjem visoko prečišćenog kiseonika iz cilindra. Metalni rezervoari pod visokim pritiskom sadrže 99 do 99,8% kiseonika. Ako se za zagrevanje koristi kiseonik uobičajene čistoće (grubo rečeno atmosferski vazduh), onda je kiseonik visoke čistoće potreban za efikasno rezanje metala kiseonikom.

Priprema površine

Ako je zadatak izrezati veliki predmet na prenosive komade koje treba odložiti, tada se priprema površine može izostaviti. Rezač će se nositi s ovim zadatkom u najkraćem mogućem roku. Druga stvar je proizvodnja novih proizvoda. U ovom slučaju, važno je dobiti visokokvalitetnu liniju reza, očistiti od kamenca i drugih neželjenih inkluzija. Sečenju metala na kiseonik prethodi temeljno čišćenje materijala.

Postoji veliki broj metoda za uklanjanje zagađenja. Najpopularniji od njih su zagrijavanje površine plinskim plamenom i mehaničko čišćenje. Prvi način je najjednostavniji. Omogućava vam da efikasno eliminišete kamenac - najgoreg neprijatelja gasnog zavarivača. Njegova suština je u zagrijavanju metalne površine do kritičnih temperatura. Druga metoda je skuplja i zahtijevaspecijalna oprema (mašine za pjeskarenje, strugači, četke, itd.) i kvalifikovani radnici.

Zahtjevi za materijale

Oxy-flux sečenje metala može biti podvrgnuto daleko od svih vrsta čelika i legura. Jedan od glavnih uslova su tačka topljenja i temperatura paljenja. Za normalan tok procesa, prvi indikator mora biti znatno veći od drugog. Jasno je zašto: u suprotnom će se materijal prije otopiti nego izgorjeti, što će dovesti do stvaranja pruga. Linija reza će imati neprecizan izgled, što često onemogućuje daljnju obradu dijela na strojevima za obradu kao rezultat pomaka baza. Osim toga, takav metalni sloj može imati loša mehanička i fizička svojstva.

Određeni elementi dodani kao nečistoće u sastav čelika mogu imati negativan uticaj na proces rezanja metala oksi-propanom. Dakle, najviše se obrađuju čelici čiji sadržaj ugljika ne prelazi 0,3%. Brzina rezanja se ne smanjuje s povećanjem sadržaja ugljika, međutim, čelik postaje sklon pregrijavanju, stvrdnjavanju površinskog sloja i stvaranju pukotina zbog otvrdnjavanja, koje mogu poslužiti kao koncentratori naprezanja i dovesti do krtog loma cijelog radnog komada.

Ručno sečenje

Oxyfuel metal sečenje, u zavisnosti od stepena automatizacije i mehanizacije, deli se na mehanizovano ipriručnik.

Ručno zavarivanje preporučljivo je koristiti u maloserijskoj i jednodijelnoj proizvodnji, kao i pri izvođenju radova na demontaži konstrukcija i konstrukcija. Idealno za rezanje otvora iz cijevi, uklanjanje sprudova sa odljevaka i tako dalje.

Oprema za rezanje metala i legura oksidnim gorivom je veoma pokretna, laka za rukovanje i pouzdana. Zahvaljujući ovim kvalitetama, ova tehnologija je najčešća kako u industrijskim preduzećima tako iu servisnim organizacijama.

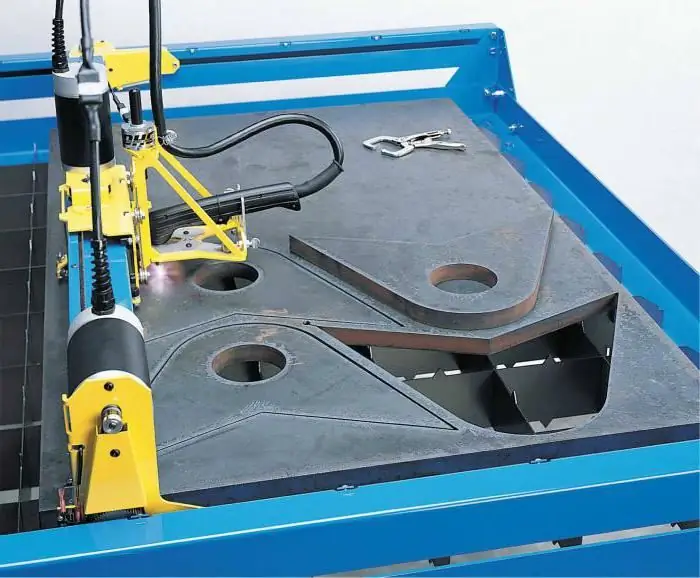

Mehanizacija procesa

Tokom proteklih decenija, robotika se vrlo brzo razvila. Danas se roboti koriste gotovo svuda. I rezanje metala kiseonikom nije izuzetak. Danas CNC oprema za rezanje više nije iznenađenje. Ove mašine mogu biti opremljene sa više gorionika za sečenje na kiseonik, što uveliko poboljšava njihove ionako visoke performanse. Svi vodeći strani mašinski holdingi i kompanije već duže vreme aktivno uvode takvu opremu u svoje proizvodne lance, a domaće kompanije se trude da to održe. Nivo mehanizacije zavarivačkih radova je u prosjeku oko 80%.

Suština rezanja metala oksi-fluksom

Tradicionalno sečenje nije pogodno za sve materijale. Na primjer, čelik legiran hromom i niklom teško je rezati. Sličan problem se javlja kadasečenje obojenih metala i livenog gvožđa.

Tada tehnologija protoka kiseonika dolazi u pomoć. Njegova suština je sljedeća. Flux prah se ubacuje u zonu rezanja. Ova supstanca se pali i gori tokom rezanja, oslobađajući veliku količinu toplote, što omogućava topljenje vatrostalnih karbida, borida i metalnih oksida.

Oxy Flux Cutting Equipment

Može se reći da se za ovu vrstu rezanja metala koristi obična standardna oprema, dodatno opremljena uređajem za dovod fluksa (tzv. dovod fluksa i gorionik za kisik za rezanje metala sa dovodom fluksa). Najčešće instalacije ovog tipa su uređaji koje je dizajnirao istraživački institut Avtogenmash URHS. Ova oprema je dizajnirana za rezanje čelika sa visokim sadržajem hroma i drugih legirajućih elemenata.

Takva oprema se može koristiti i za mehanizovano sečenje tako što se mašina opremi sa dovodom fluksa.

Tehnike rezanja kisikom

Tehnika se ne razlikuje od tradicionalnih metoda klasičnog rezanja kiseonikom. Sam proces se može izvoditi i ručno i mehanizirano uz pomoć pomoćnih uređaja, robota i uređaja. Može biti i pregradna i površinska. Preporučuje se za rezanje i rezanje čelika sa visokim sadržajem hroma i nikla (tj. vatrostalnih čelika).

Karakteristike rezanja livenog gvožđa oksi-fluksom

Prilikom sagorevanja, fluks oslobađa mnogo toplote. Toliko da dolazi do takozvanog hlađenja livenog gvožđa. Suština ovog fenomena leži u činjenici da ugljik prelazi iz slobodnog stanja u vezano. Drugim riječima, atomi ugljika u određenom području formiraju kemijski spoj s atomima metala. To je popraćeno pogoršanjem mehaničkih svojstava lijevanog željeza (tvrdoća se povećava, postaje krhko). Kao rezultat ubrzanog zagrijavanja i hlađenja, na površini se pojavljuju pukotine koje mogu uzrokovati uništenje proizvoda.

Problem se može riješiti predgrijavanjem metala i regulacijom brzine hlađenja. Samo radnik sa visokim kvalifikacijama i velikim iskustvom u obavljanju takvih poslova može se nositi sa ovakvim zadacima.

Karakteristike rezanja obojenih metala i legura oksi-fluksom

Poput livenog gvožđa, bakar se mora zagrejati pre rezanja. Zagrijavanje se vrši na temperaturu od 800-900 stepeni Celzijusa. Bakar ima visoku toplotnu provodljivost, tako da će rezanje bez prethodnog zagrevanja dovesti do značajnog savijanja, prostornog izobličenja i otpada.

Legura na bazi bakra sa drugim elementima (mesing, bronza, itd.) takođe treba da se zagreju. Međutim, temperatura prethodnog zagrevanja ne bi trebalo da pređe 500 stepeni Celzijusa.

Prednosti i nedostaci tehnologije rezanja kiseonikom

U poređenju sa drugim alternativnim metodama rezanja limova različitih vrsta čelika, ova tehnologija je odlična za rezanje duž zakrivljenih linija, za rezanje rupa velikog prečnika. Takođe, ova metoda vam omogućava da dobijete slijepe rupe.

Druga, i vrlo značajna, prednost je jednostavnost korištenja opreme. Plinski rezač ima malu masu, tako da zavarivač može raditi s njim dugo bez umora. Ovo ima pozitivan efekat na performanse.

Plin je relativno pristupačno i jeftino gorivo. A ovo je treća pogodnost.

Veoma značajan nedostatak tehnologije je eksplozivnost korištenih supstanci. Dakle, kršenje tehnološke discipline nije dozvoljeno. Ignoriranje sigurnosnih propisa može dovesti do ozbiljnih posljedica.

Pravila rada reduktora kiseonika za rezanje metala

Prije spajanja mjenjača, radnik mora osigurati da nema kontaminacije na navojnim površinama. Ako ih ima, potrebno je kontaminirane površine tretirati kerozinom ili rastvaračem. Tek nakon pročišćavanja sistema i uklanjanja svih stranih čestica i elemenata koji mogu ući u mjenjač i poremetiti njegov rad, možete staviti i popraviti maticu na mjenjaču.

Na isti način se ugrađuju i drugi mjenjači.

Gasovi se pokreću glatkim otvaranjem ventila cilindra. Ako se ne uoče odstupanja od rada, ventil se može potpuno otvoriti. Ako menjač počne da se zagreva, stvara nenormalnu buku, morate odmah zatvoriti zamašnjak cilindra kiseonika za rezanje metala.

Sigurnost tokom rada

Nakonpripremnih radova, potrebno je osigurati da nema curenja plina. Ovo može biti veoma opasno. Tek tada možete upaliti rezač i podesiti plamen.

Ako trebate napraviti kratku pauzu u radu (ne duže od dvije ili tri minute), onda samo isključite ventil rezača. U slučaju dugotrajnog prekida rada potrebno je zatvoriti reduktor i ventil plinske boce.

Samo radnici koji su prošli sve potrebne instrukcije smiju raditi na rezanju metala kisikom.

Zabranjeno je obavljanje bilo kakvih radova u blizini eksplozivnih rezervoara i zapaljivih materijala. Ako se radovi izvode u malim zatvorenim prostorima, radnici treba da se redovno odmaraju i udišu svež vazduh.

Radove zavarivanja u proizvodnji koji se izvode sistematski (ne privremeno) treba izvoditi u posebno opremljenim prostorijama. U isto vrijeme, površina jednog radnog mjesta nije manja od četiri kvadratna metra. Prolazi između radnih mjesta trebaju biti najmanje 0,8 metara.

Prostorije moraju biti opremljene snažnim izduvnim gasom štetnih materija. Njegov kapacitet bi trebao biti 2500-3000 m3 po 1 m3 spaljenog gasa.

U slučaju da je u jednoj prostoriji (radionici) opremljeno više od deset radnih mjesta zavarivača, plin im treba snabdjeti ne iz boca, već centralno iz gasne distributivne stanice. Dozvoljeno je snabdijevanje gasovima iz postojećih gasovoda.

Boce sa radnim gasom dozvoljeni su za transport samo sa zaštitnim poklopcima. Oni suspriječiti oštećenje i kontaminaciju ventila. Zabranjeno je ručno transportovati cilindre na velike udaljenosti. U te svrhe trebate koristiti posebne uređaje i kolica. Cilindri udaraju o tlo ili jedan o drugi nisu dozvoljeni.

U boci za kiseonik za rezanje metala, u slučaju kršenja tehnologije i redosleda rada, može nastati eksplozivna mešavina gasa i kiseonika. Stoga je potrebno odgovorno pristupiti podešavanju mjenjača.

Preporučuje se:

Sigurnosne mjere za zavarivača tokom rada: standardi, pravila i uputstva

Zavarivač nije lako zanimanje, ali veoma potrebno i traženo. Međutim, svi znamo da ova vrsta aktivnosti nije najsigurnija. Danas ćemo se osvrnuti na sigurnosne mjere koje profesionalci moraju slijediti kako bi izbjegli nesreće tokom rada

Presavač vulkanizera: opis posla, sigurnosne mjere

Ono što vulkanizator radi u preduzeću zavisi od njegove kategorije, kvalifikacija, fokusa rada kompanije i drugih faktora. Ovaj stručnjak obrađuje gumene proizvode koristeći vulkanske hidraulične preše. Zaposleni na niskom nivou angažovani su na pripremi opreme, polaganju i prikupljanju formulara. Majstori više kategorije sami sprovode proces vodeći računa o propisima i indikacijama instrumentacije

Rezanje metala: metode, oprema i alati

Sečenje metala se vrši kako bi radni komad dobio željeni oblik. U tu svrhu potrebno je ukloniti višak. Takva manipulacija se provodi korištenjem različitih alata za rezanje na posebnim strojevima. U mašinstvu je veoma važno sečenje metala. Zaista, bez ovog procesa ne mogu se napraviti ni obične mašine ni drugi uređaji

Mašina za rezanje metala. Plazma mašina za rezanje metala

Članak je posvećen aparatu za rezanje metala. Razmatra se tehnologija plazma rezanja, kao i uređaj i karakteristike opreme

Rezanje metala plazmom. Oprema za obradu metala

Kada kupujete plazma rezač, uvijek biste trebali dati prednost kvalitetu. Čuvajte se iskušenja da kupite jeftin uređaj niske kvalitete, jer će njegovo brzo habanje na duge staze dovesti do mnogo većih troškova