2026 Autor: Howard Calhoun | [email protected]. Zadnja izmjena: 2025-01-24 13:13:02

Moderna industrija se ne može zamisliti bez materijala poput čelika. Susrećemo ga skoro na svakom koraku. Uvođenjem različitih hemijskih elemenata u njegov sastav, mehanička i operativna svojstva mogu se značajno poboljšati.

Šta je čelik

Čelik je legura koja sadrži ugljenik i gvožđe. Takođe, takva legura (fotografija ispod) može imati nečistoće drugih hemijskih elemenata.

Postoji nekoliko strukturnih stanja. Ako je sadržaj ugljika u rasponu od 0,025-0,8%, onda se ovi čelici nazivaju hipoeutektoidnim i u svojoj strukturi imaju perlit i ferit. Ako je čelik hipereutektoidan, tada se mogu uočiti perlitne i cementitne faze. Karakteristika feritne strukture je njena visoka plastičnost. Cementit takođe ima značajnu tvrdoću. Perlit formira obe prethodne faze. Može imati granularni oblik (uključci cementita nalaze se duž zrna ferita, koji imaju okrugli oblik) i lamelarni (obje faze izgledaju kao ploče). Ako se čelik zagrije iznad temperature na kojojdolazi do polimorfnih modifikacija, struktura se mijenja u austenitnu. Ova faza ima povećanu plastičnost. Ako sadržaj ugljika prelazi 2,14%, onda se takvi materijali i legure nazivaju liveno gvožđe.

Vrste čelika

U zavisnosti od sastava, čelik može biti ugljenik i legiran. Sadržaj ugljika manji od 0,25% karakterizira meki čelik. Ako njegova količina dostigne 0,55%, onda možemo govoriti o leguri srednjeg ugljika. Čelik, koji u svom sastavu ima više od 0,6% ugljika, naziva se visokougljični čelik. Ako u procesu proizvodnje legure tehnologija uključuje uvođenje određenih kemijskih elemenata, tada se ovaj čelik naziva legiranim. Uvođenje različitih komponenti značajno mijenja njegova svojstva. Ako njihov broj ne prelazi 4%, onda je legura niskolegirana. Srednje legirani i visokolegirani čelik ima do 11%, odnosno više od 12% inkluzija. U zavisnosti od oblasti u kojoj se koriste legure čelika, postoje takve vrste: alatni, konstrukcijski i specijalni čelici i legure.

Tehnologija proizvodnje

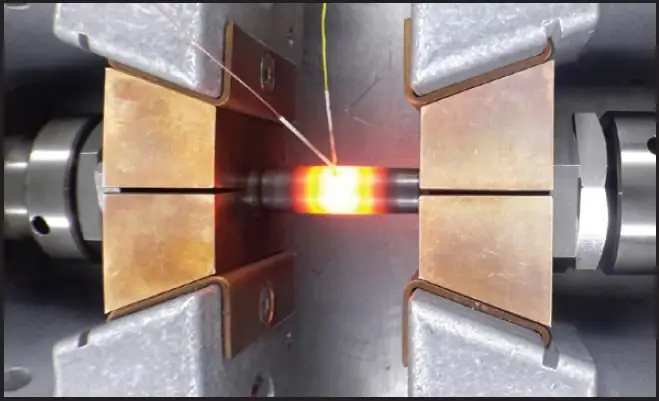

Proces topljenja čelika je prilično naporan. Uključuje nekoliko faza. Prije svega, potrebne su vam sirovine - željezna ruda. Prva faza uključuje zagrijavanje do određene temperature. U tom slučaju dolazi do oksidativnih procesa. U drugoj fazi temperatura postaje znatno viša. Procesi oksidacije ugljika su intenzivniji. Moguće je dodatno obogaćivanje legure kiseonikom. Uklanjaju se nepotrebne nečistoćešljaka. Sljedeći korak je uklanjanje kisika iz čelika, jer značajno smanjuje mehanička svojstva. Ovo se može izvesti na način difuzije ili taloženja. Ako se proces deoksidacije ne dogodi, tada se nastali čelik naziva čelik koji ključa. Mirna legura ne ispušta plinove, kisik se u potpunosti uklanja. Srednju poziciju zauzimaju polutihi čelici. Proizvodnja legura gvožđa odvija se na otvorenom ložištu, indukcijskim pećima, pretvaračima kiseonika.

Legiranje čelika

Da bi se postigla određena svojstva čelika, u njegov sastav se uvode posebne legirne supstance. Glavne prednosti ove legure su povećana otpornost na različite deformacije, značajno se povećava pouzdanost dijelova i drugih strukturnih elemenata. Stvrdnjavanjem se smanjuje postotak pukotina i drugih nedostataka. Često se ova metoda zasićenja različitim elementima koristi za pružanje otpornosti na kemijsku koroziju. Ali postoji i niz nedostataka. Zahtijevaju dodatnu obradu, vjerovatnoća pojave pahuljica je velika. Osim toga, povećava se i cijena materijala. Najčešći legirajući elementi su hrom, nikal, volfram, molibden, kob alt. Opseg njihove primjene je prilično velik. To uključuje mašinstvo, i proizvodnju dijelova za cjevovode, elektrane, avijaciju i još mnogo toga.

Koncept otpornosti na toplotu i otpornosti na toplotu

Koncept otpornosti na toplinu odnosi se na sposobnost metala ili legure da zadrži sve svoje karakteristike pri radu na visokim temperaturama. U takvom okruženju, čestoprimećuje se korozija gasa. Dakle, materijal mora biti otporan i na njegovo djelovanje, odnosno otporan na toplinu. Dakle, karakterizacija legura koje se koriste na značajnim temperaturama mora uključivati oba ova koncepta. Tek tada će takvi čelici pružiti neophodan vijek trajanja za dijelove, alate i druge strukturne elemente.

Karakteristike čelika otpornog na toplinu

U slučajevima kada temperatura dostiže visoke vrijednosti, potrebna je upotreba legura koje se neće srušiti i podleći deformaciji. U ovom slučaju koriste se legure otporne na toplinu. Radna temperatura za takve materijale je iznad 500ºS. Važne točke koje karakteriziraju takve čelike su visoka granica izdržljivosti, plastičnost, koja dugo traje, kao i relaksirajuća stabilnost. Postoji niz elemenata koji mogu značajno povećati otpornost na visoke temperature: kob alt, volfram, molibden. Krom je također obavezna komponenta. Ne utječe toliko na snagu koliko povećava otpor kamenca. Krom također sprječava procese korozije. Još jedna važna karakteristika legura ovog tipa je sporo puzanje.

Klasifikacija čelika otpornih na toplinu po strukturi

Legure otporne na toplotu i toplotu su feritne klase, martenzitne, austenitne i sa feritno-martenzitnom strukturom. Prvi sadrže oko 30% hroma. Nakon posebne obrade, struktura postaje fino zrnasta. Ako temperatura grijanja prelazi 850ºS, onda zrnapovećavaju, a takvi materijali otporni na toplinu postaju lomljivi. Klasu martenzita karakteriše sledeći sadržaj hroma: od 4% do 12%. Nikl, volfram i drugi elementi takođe mogu biti prisutni u malim količinama. Od njih se izrađuju dijelovi turbina i ventili u automobilima. Čelici koji imaju martenzit i ferit u svojoj strukturi su pogodni za rad na konstantno visokim temperaturama i dugotrajan rad. Sadržaj hroma dostiže 14%. Austenit se dobija uvođenjem nikla u legure otporne na toplotu. Čelici slične strukture imaju mnogo razreda.

Legura na bazi nikla

Nikal ima niz korisnih svojstava. Pozitivno utiče na obradivost čelika (i toplog i hladnog). Ako je dio ili alat dizajniran za rad u agresivnom okruženju, tada legiranje s ovim elementom značajno povećava otpornost na koroziju. Materijali otporni na toplinu na bazi nikla podijeljeni su u sljedeće grupe: otporni na toplinu i zapravo otporni na toplinu. Potonji bi također trebali imati minimalne karakteristike otpornosti na toplinu. Radne temperature dostižu 1200ºS. Dodatno se dodaje hrom ili titanijum. Karakteristično je da čelici legirani niklom imaju malu količinu nečistoća kao što su barijum, magnezijum, bor, pa su granice zrna jače ojačane. Legure otporne na toplinu ove vrste proizvode se u obliku otkovaka i valjanih proizvoda. Moguće je i livenje delova. Njihovo glavno područje primjene je proizvodnja elemenata plinskih turbina. Legure otporne na toplinu na bazi nikla sadrže do 30% hroma. Dovoljno su pogodni za štancanje, zavarivanje. Osim toga, otpor skale je na visokom nivou. Ovo omogućava njihovu upotrebu u sistemima gasovoda.

Čelik od legure titanijuma otporan na toplinu

Titanijum se uvodi u maloj količini (do 0,3%). U ovom slučaju povećava čvrstoću legure. Ako je njegov sadržaj mnogo veći, tada se pogoršavaju neka mehanička svojstva (tvrdoća, čvrstoća). Ali plastičnost se povećava. To olakšava obradu čelika. Uvođenjem titanijuma zajedno sa ostalim komponentama moguće je značajno poboljšati karakteristike otpornosti na toplotu. Ako postoji potreba za radom u agresivnom okruženju (posebno kada dizajn uključuje zavarivanje), onda je legiranje ovim hemijskim elementom opravdano.

Legura kob alta

Velika količina kob alta (do 80%) ide za proizvodnju materijala kao što su toplotno otporne i toplotno otporne legure, jer se rijetko koristi u čistom obliku. Njegovo uvođenje povećava plastičnost, kao i otpornost pri radu na visokim temperaturama. I što je veći, to je veća količina kob alta unesenog u leguru. U nekim markama njegov sadržaj doseže 30%. Još jedna karakteristična karakteristika takvih čelika je poboljšanje magnetnih svojstava. Međutim, zbog visoke cijene kob alta, njegova upotreba je prilično ograničena.

Uticaj molibdena na legure otporne na toplotu

Ovaj hemijski element značajno utiče na čvrstoću materijala na visokim temperaturama.

Posebno je efikasan kada se koristi zajedno sa drugim elementima. Značajno povećava tvrdoću čelika (već u sadržaju od 0,3%). Raste i vlačna čvrstoća. Još jedna pozitivna karakteristika koju imaju legure otporne na toplinu legirane molibdenom je visok stepen otpornosti na oksidativne procese. Molibden doprinosi mljevenju zrna. Nedostatak je teškoća zavarivanja.

Drugi specijalni čelici i legure

Za obavljanje određenih zadataka potrebni su materijali koji imaju određena svojstva. Dakle, možemo govoriti o upotrebi posebnih legura, koje mogu biti i legirane i ugljične. U potonjem se skup potrebnih karakteristika postiže činjenicom da se proizvodnja legura i njihova obrada odvijaju posebnom tehnologijom. Čak se i posebne legure i čelici dijele na konstrukcijske i alatne. Među glavnim zadacima za ovu vrstu materijala mogu se izdvojiti: otpornost na koroziju i procese habanja, sposobnost rada u agresivnom okruženju i poboljšane mehaničke karakteristike. Ova kategorija uključuje čelike i legure otporne na toplinu s visokim radnim temperaturama, te kriogene čelike koji mogu izdržati do -296ºS.

Alatni čelik

U proizvodnji alata koristi se specijalni alatni čelik. Zbog činjenice da su im uslovi rada različiti, materijali se biraju i pojedinačno. Budući da su zahtjevi za alatima prilično visoki, karakteristike legura za njihproizvodnja je odgovarajuća: moraju biti bez nečistoća, inkluzija trećih strana, proces deoksidacije je dobro izveden, a struktura je homogena. Veoma je važno da mjerni instrumenti imaju stabilne parametre i otporni su na habanje. Ako govorimo o alatima za rezanje, onda oni rade na povišenim temperaturama (postoji zagrijavanje ruba), konstantno trenje i deformacije. Zbog toga je veoma važno da zadrže svoju primarnu tvrdoću prilikom zagrijavanja. Druga vrsta alatnog čelika je brzorezni čelik. U osnovi je dopiran volframom. Tvrdoća se održava do temperature od oko 600ºS. Tu su i čelici. Dizajnirani su za toplo i hladno oblikovanje.

Primjena za posebne legure

Industrije koje koriste legure sa posebnim karakteristikama su mnoge. Zbog svojih poboljšanih kvaliteta, nezamjenjivi su u mašinstvu, građevinarstvu i naftnoj industriji. Legure otporne na toplinu i toplinu koriste se u proizvodnji dijelova turbina, rezervnih dijelova za automobile. Čelici koji imaju visoke antikorozivne karakteristike su nezamjenjivi za proizvodnju cijevi, igala karburatora, diskova i raznih elemenata hemijske industrije. Željezničke šine, korpe, kolosijeci za vozila - čelici otporni na habanje su osnova za sve to. U masovnoj proizvodnji vijaka, matica i drugih sličnih dijelova koriste se automatske legure. Opruge moraju biti dovoljno elastične i otporne na habanje. Zbog togamaterijal za njih je opružni čelik. Da bi se poboljšao ovaj kvalitet, dodatno su legirani hromom, molibdenom. Sve specijalne legure i čelici sa skupom specifičnih karakteristika mogu smanjiti troškove delova u kojima su prethodno korišćeni obojeni metali.

Preporučuje se:

Magnetski čelici i legure. Tvrdi i meki čelici

Među metalima postoje oni koji imaju svojstva magnetizacije. To uključuje željezo, nikal i kob alt. Gadolinijum dobija feromagnetna svojstva na temperaturama ispod 0°C. Kada se ovi elementi dodaju leguri, dobija se magnetni čelik. Osim toga, karakterizira ih prisustvo zaostale indukcije i prisilne sile

Otpornost na toplinu i otpornost na toplinu važne su karakteristike čelika

Obični konstrukcioni čelici, kada se zagriju, naglo mijenjaju svoja mehanička i fizička svojstva, počinju aktivno oksidirati i stvarati kamenac, što je potpuno neprihvatljivo i stvara opasnost od kvara cijelog sklopa, a moguće i ozbiljne nezgode. Za rad na povišenim temperaturama, inženjeri materijala, uz pomoć metalurga, stvorili su niz specijalnih čelika i legura. Ovaj članak daje kratak opis njih

Berza za početnike: koncept, definicija, specijalni kursevi, uputstva za trgovanje i pravila za početnike

Berza je prilika da zaradite novac bez napuštanja kuće, kako na stalnoj osnovi, tako i kao honorarni posao. Međutim, šta je to, koja je razlika od valutnog i šta treba da zna početnik na berzi?

Legura je homogeni kompozitni materijal. Svojstva legure

Svi su čuli za riječ "legura", a neki je smatraju sinonimom za pojam "metal". Ali ti koncepti su različiti. Metali su grupa karakterističnih hemijskih elemenata, dok je legura proizvod njihove kombinacije. U svom čistom obliku metali se praktički ne koriste, štoviše, teško ih je dobiti u čistom obliku. Dok su legure sveprisutne

Duralumin je legura na bazi aluminijuma visoke čvrstoće sa dodatkom bakra, magnezijuma i mangana: svojstva, proizvodnja i primena

Šta je duralumin? Koje su karakteristike duraluminijske legure? Tehnički i kvalitetni pokazatelji legure. Različiti proizvodi od ovog metala i njihov opseg